Em sua essência, o nicromo é um material excelente para elementos de aquecimento porque equilibra magistralmente alta resistência elétrica com durabilidade excepcional em altas temperaturas. Ao contrário dos metais puros que oxidam e se degradam rapidamente, o nicromo forma uma camada externa protetora quando aquecido, permitindo que ele fique vermelho-vivo por milhares de horas sem falhar. Essa combinação única o torna o pilar de inúmeras aplicações de aquecimento.

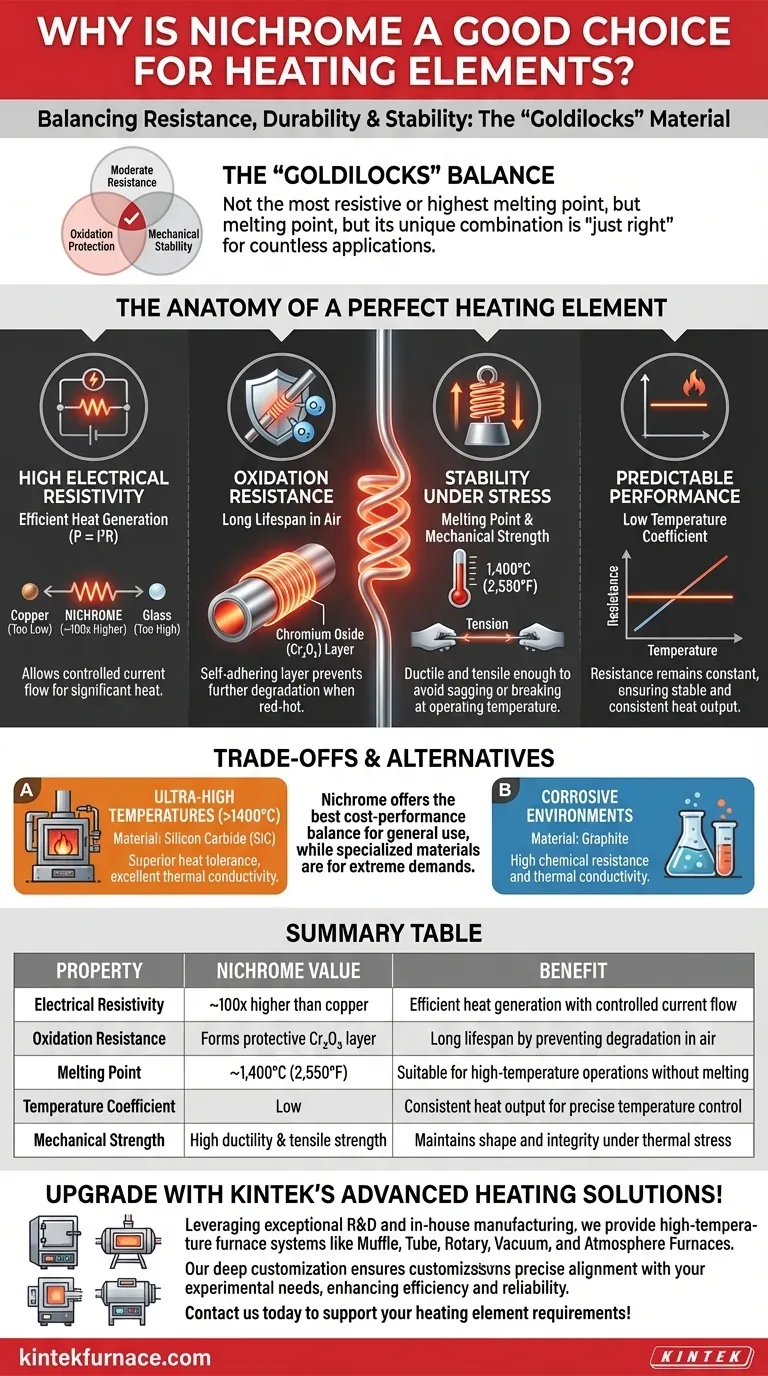

A chave para entender o valor do nicromo é perceber que ele é um material "Cachinhos Dourados". Não é o mais resistivo, nem possui o ponto de fusão mais alto disponível, mas sua combinação de resistência moderada, incrível proteção contra oxidação e estabilidade mecânica é "na medida certa" para criar elementos de aquecimento confiáveis e duradouros em dispositivos do dia a dia.

A Anatomia de um Elemento de Aquecimento Perfeito

Para entender por que o nicromo se destaca, devemos primeiro definir as propriedades ideais de um elemento de aquecimento. É uma tarefa exigente que requer que um material sobreviva a condições extremas enquanto desempenha sua função de forma previsível.

O Papel Crítico da Resistividade

Um elemento de aquecimento funciona convertendo energia elétrica em calor, regido pelo princípio do aquecimento resistivo (P = I²R). A resistência do material é a chave.

Se a resistência for muito baixa (como o cobre), a corrente flui muito facilmente sem gerar calor significativo. Se for muito alta (como o vidro), ela atua como um isolante, impedindo totalmente o fluxo de corrente.

A resistividade do nicromo é cerca de 100 vezes maior que a do cobre, tornando-o altamente eficaz na geração de calor. No entanto, ele permanece condutivo o suficiente para permitir o fluxo de uma corrente controlada, atingindo o equilíbrio perfeito para um aquecimento eficiente.

Sobrevivendo ao Calor: Resistência à Oxidação

Esta é, sem dúvida, a característica mais importante do nicromo. Quando os materiais ficam vermelhos-vivos na presença de ar, eles oxidam rapidamente (efetivamente, enferrujam ou queimam).

O nicromo, uma liga tipicamente de 80% de níquel e 20% de cromo, forma uma camada fina e estável de óxido de cromo (Cr₂O₃) em sua superfície quando aquecido pela primeira vez. Essa camada é autoaderente e impermeável ao oxigênio, protegendo o metal subjacente contra degradação adicional e estendendo dramaticamente a vida útil do elemento.

Estabilidade Sob Pressão: Ponto de Fusão e Resistência Mecânica

Um elemento de aquecimento deve manter sua forma física e integridade na temperatura de operação.

O nicromo possui um alto ponto de fusão de aproximadamente 1.400°C (2.550°F), bem acima da temperatura de operação da maioria dos aparelhos, como fornos e aquecedores de água.

Além disso, possui ductilidade suficiente para ser estirado em fios finos e uniformes e resistência à tração suficiente para evitar o afrouxamento ou a quebra quando está incandescente.

Desempenho Previsível: Baixo Coeficiente de Temperatura

Para que um aquecedor seja controlável, sua saída deve ser estável. O nicromo possui um baixo coeficiente de temperatura de resistência, o que significa que sua resistência elétrica permanece relativamente constante, mesmo quando sua temperatura muda drasticamente.

Essa estabilidade garante que o elemento produza uma quantidade de calor consistente e previsível, permitindo um controle preciso da temperatura em dispositivos como torradeiras e fornos de laboratório.

Entendendo as Compensações e Alternativas

Embora o nicromo seja um material fantástico para uso geral, ele não é a solução universal para todas as aplicações de aquecimento. Suas limitações revelam por que outros materiais especializados existem.

Quando o Nicromo Não é Suficiente: Temperaturas Extremas

Para fornos industriais que operam em temperaturas que derreteriam o nicromo, são necessários materiais mais robustos.

O Carbeto de Silício (SiC) é uma cerâmica que se destaca nesses ambientes. Ele pode suportar temperaturas muito mais altas e oferece excelente condutividade térmica para transferência de calor eficiente, tornando-o ideal para processos industriais exigentes.

Resistência Química em Ambientes Hostis

Em aplicações que envolvem produtos químicos corrosivos, a inércia de um material é fundamental.

Elementos de Grafite são frequentemente escolhidos nesses cenários. Embora também sejam capazes de operação em altas temperaturas, sua principal vantagem é a alta resistência química, impedindo que sejam corroídos por compostos agressivos.

O Equilíbrio Custo-Desempenho

O nicromo representa um excelente compromisso entre custo, durabilidade e desempenho. É acessível o suficiente para eletrodomésticos produzidos em massa, mas robusto o suficiente para muitos usos industriais leves.

Materiais especializados como o Carbeto de Silício são significativamente mais caros e são reservados para aplicações onde suas propriedades térmicas superiores são uma necessidade absoluta.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um material para elemento de aquecimento requer a correspondência de suas propriedades com as demandas específicas da tarefa.

- Se o seu foco principal for aquecimento de uso geral para eletrodomésticos ou comerciais: O nicromo é a escolha padrão devido ao seu equilíbrio ideal entre durabilidade, desempenho estável e custo-benefício.

- Se o seu foco principal for aquecimento industrial de ultra-alta temperatura (acima de 1400°C): Uma cerâmica como o Carbeto de Silício (SiC) é a escolha necessária devido à sua tolerância superior ao calor e longevidade em condições extremas.

- Se o seu foco principal for aquecimento em um ambiente quimicamente corrosivo: O grafite é um forte candidato devido à sua excepcional inércia química e alta condutividade térmica.

Em última análise, escolher o material certo é um exercício de compreensão e equilíbrio desses compromissos críticos de engenharia.

Tabela de Resumo:

| Propriedade | Valor do Nicromo | Benefício |

|---|---|---|

| Resistividade Elétrica | ~100x maior que o cobre | Geração de calor eficiente com fluxo de corrente controlado |

| Resistência à Oxidação | Forma camada protetora de Cr₂O₃ | Longa vida útil ao prevenir a degradação no ar |

| Ponto de Fusão | ~1.400°C (2.550°F) | Adequado para operações de alta temperatura sem derreter |

| Coeficiente de Temperatura | Baixo | Saída de calor consistente para controle preciso da temperatura |

| Resistência Mecânica | Alta ductilidade e resistência à tração | Mantém a forma e a integridade sob estresse térmico |

Atualize seu laboratório com as soluções avançadas de aquecimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades de elementos de aquecimento e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono