No mundo da eletrônica de alto desempenho, o gerenciamento de calor é a principal barreira para desbloquear maior potência e velocidade. A Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) é um processo de fabricação crítico porque permite o crescimento de diamantes monocristalinos, que possuem uma condutividade térmica muito superior a qualquer material tradicional. Esses diamantes atuam como dissipadores de calor excepcionalmente eficientes, removendo o calor prejudicial de componentes sensíveis.

O desafio central na eletrônica moderna não é a falta de poder de processamento, mas a incapacidade de remover efetivamente o calor intenso gerado em áreas minúsculas. O MPCVD fornece a solução ao criar um material quase perfeito — o diamante — que funciona como uma super-rodovia térmica, prevenindo gargalos de desempenho e falhas catastróficas.

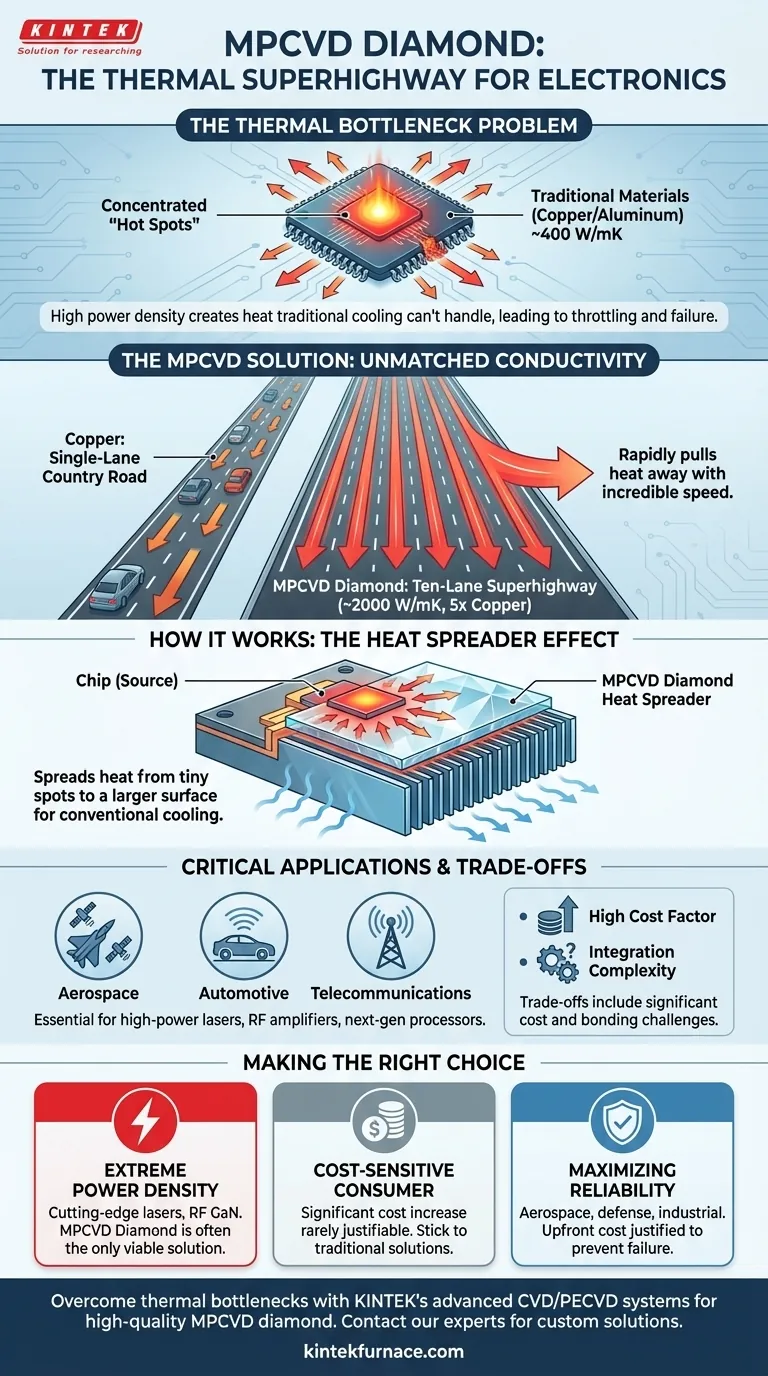

O Problema Central: O Gargalo Térmico

Os componentes eletrônicos modernos estão encolhendo em tamanho enquanto aumentam em densidade de potência. Isso cria "pontos quentes" concentrados que os métodos de resfriamento tradicionais lutam para gerenciar.

Por Que os Materiais Tradicionais Estão Atingindo um Limite

Materiais como cobre e alumínio têm sido o padrão para dissipadores de calor por muito tempo. Embora eficazes para a dissipação geral de calor, eles carecem da condutividade térmica necessária para retirar o calor de um ponto quente microscópico com rapidez suficiente.

Isso cria um engarrafamento térmico, fazendo com que as temperaturas aumentem rapidamente na fonte, mesmo que o dispositivo geral pareça frio.

O Impacto do Calor no Desempenho e na Vida Útil

O calor excessivo não é apenas um risco; é uma garantia de mau desempenho e falha eventual.

Temperaturas altas fazem com que os processadores reduzam a velocidade (throttle) (diminuam intencionalmente), reduzam a eficiência e a precisão de componentes como diodos laser e acelerem a degradação física do dispositivo, encurtando drasticamente sua vida útil.

Como o Diamante Cultivado por MPCVD Resolve o Problema do Calor

A tecnologia MPCVD aborda diretamente o gargalo térmico, criando um material perfeitamente adequado para a transferência de calor extrema.

Condutividade Térmica Incomparável

Os diamantes monocristalinos cultivados via MPCVD têm uma condutividade térmica aproximadamente 5 vezes maior que a do cobre. Isso permite que eles retirem o calor de uma fonte com velocidade e eficiência incríveis.

Pense nisso como a diferença entre uma estrada rural de pista única (cobre) e uma super-rodovia de dez pistas (diamante) para a transferência de calor.

Funcionando como um "Espalhador de Calor"

Na maioria das aplicações, o diamante não é todo o dissipador de calor. Em vez disso, um pequeno chip de diamante é ligado diretamente ao componente gerador de calor (como um die de processador ou laser).

Este diamante atua como um espalhador de calor, retirando rapidamente o calor do pequeno ponto quente e distribuindo-o por uma área de superfície muito maior. A partir daí, um dissipador de calor convencional, maior, feito de cobre ou alumínio, pode facilmente dissipar o calor agora espalhado.

Aplicações Críticas

Esta capacidade é essencial em dispositivos onde o desempenho e a confiabilidade não são negociáveis.

Exemplos chave incluem diodos laser de alta potência, amplificadores de radiofrequência (RF) avançados e processadores de próxima geração usados nos setores de aeroespacial, automotivo e telecomunicações.

Entendendo as Compensações

Embora seu desempenho térmico seja incomparável, o diamante cultivado por MPCVD não é um substituto universal para materiais convencionais. Sua aplicação envolve compensações específicas.

O Fator de Custo Significativo

A fabricação de diamante monocristalino de alta qualidade é um processo caro e intensivo em energia. O custo de um dissipador de calor de diamante é ordens de magnitude maior do que uma peça de cobre de tamanho semelhante.

Este custo elevado significa que seu uso é tipicamente reservado para aplicações onde nenhum outro material pode atender aos requisitos térmicos.

Complexidade de Integração e Fabricação

Ligar um espalhador de diamante a um chip de silício é um desafio de engenharia complexo. Os dois materiais se expandem e contraem em taxas diferentes com as mudanças de temperatura, o que pode criar estresse e levar à falha se não for gerenciado perfeitamente.

Isso adiciona outra camada de complexidade e custo ao processo de fabricação.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a solução de gerenciamento térmico correta requer equilibrar as necessidades de desempenho com os custos e a complexidade do sistema.

- Se seu foco principal é gerenciar densidade de potência extrema: Para diodos laser de ponta ou dispositivos GaN de RF com pontos quentes intensos, um espalhador de calor de diamante MPCVD é frequentemente a única solução viável.

- Se seu foco principal são produtos de consumo sensíveis ao custo: O aumento significativo de custo para o diamante raramente é justificável, e as soluções tradicionais de cobre ou alumínio continuam sendo o padrão.

- Se seu foco principal é maximizar a confiabilidade em sistemas críticos: Em aplicações aeroespaciais, de defesa ou industriais de alta confiabilidade, o custo inicial de um espalhador de diamante é justificado por sua capacidade de prevenir falhas térmicas e estender a vida operacional do sistema.

Ao aplicar estrategicamente este material notável, você pode superar as barreiras térmicas que limitam a próxima geração de desempenho eletrônico.

Tabela de Resumo:

| Desafio | Solução Tradicional | Solução de Diamante MPCVD |

|---|---|---|

| Alta Densidade de Potência | Dissipador de Calor de Cobre/Alumínio | Espalhador de Calor de Diamante Monocristalino |

| Condutividade Térmica | ~400 W/mK (Cobre) | ~2000 W/mK (5x Cobre) |

| Benefício Principal | Custo-benefício para Uso Geral | Previne Redução de Velocidade e Falha em Sistemas Críticos |

| Aplicação Ideal | Eletrônicos de Consumo | Aeroespacial, Telecomunicações, Lasers de Alta Potência |

Supere os gargalos térmicos em suas aplicações mais exigentes. A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD essenciais para a produção de diamante MPCVD de alta qualidade. Nossas capacidades de personalização profunda garantem que seus requisitos específicos de gerenciamento térmico sejam atendidos com precisão. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia pode aprimorar o desempenho e a confiabilidade de seus dispositivos eletrônicos.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório