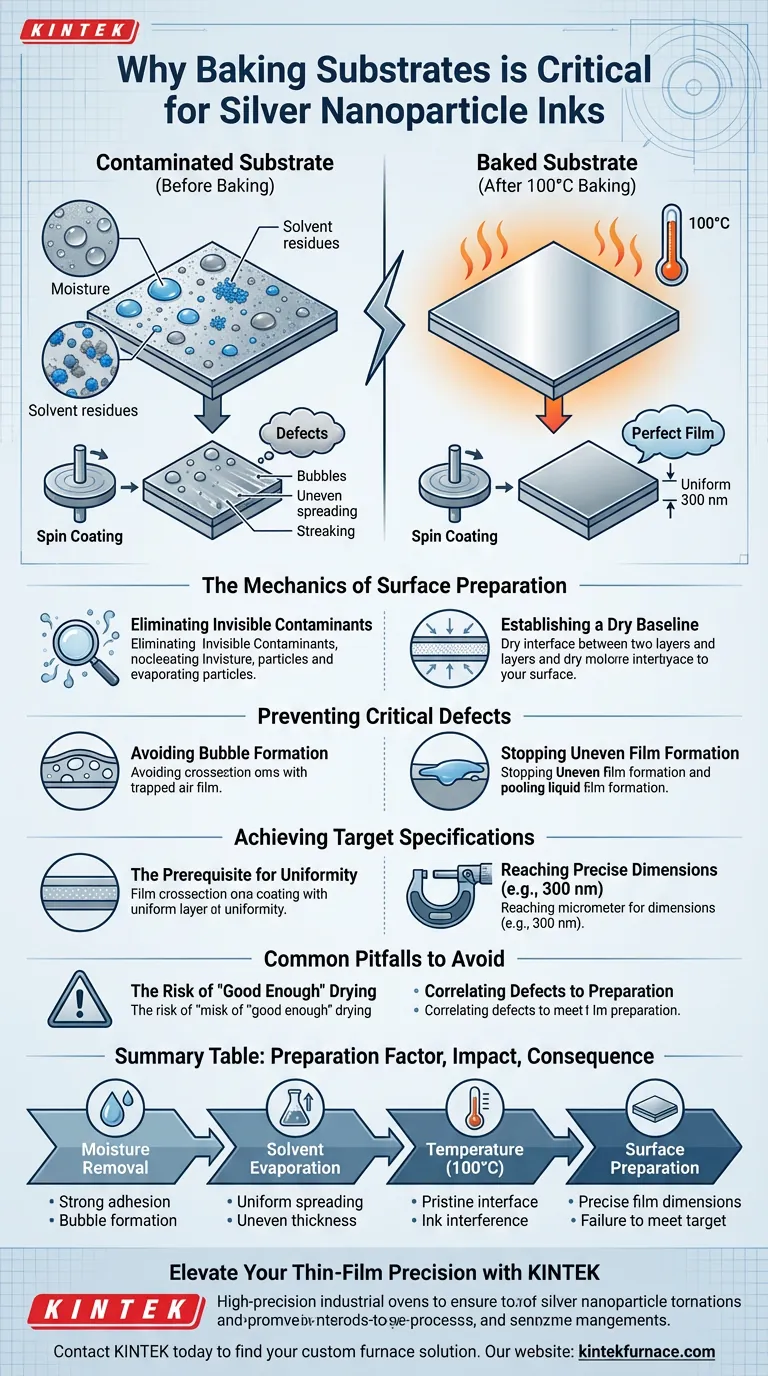

Assar o substrato é uma etapa preparatória crítica essencial para garantir a adesão e a qualidade das tintas de nanopartículas de prata. Este processo, normalmente realizado em um forno industrial a 100 °C, é necessário para eliminar completamente a umidade residual e os solventes que aderem à superfície do substrato.

Sem uma superfície perfeitamente seca, o processo subsequente de deposição por centrifugação é comprometido, levando a defeitos estruturais que impossibilitam a fabricação de filmes de alta precisão.

A Mecânica da Preparação da Superfície

Eliminando Contaminantes Invisíveis

Os substratos frequentemente carregam camadas microscópicas de umidade residual ou solventes que não são visíveis a olho nu.

O cozimento em alta temperatura evapora efetivamente esses contaminantes. Ao expor o substrato a 100 °C, você garante que a superfície esteja quimicamente e fisicamente preparada para receber a tinta.

Estabelecendo uma Base Seca

O objetivo é criar uma interface limpa e seca entre o substrato e a tinta de nanopartículas de prata.

Quaisquer partículas líquidas remanescentes podem interferir na tensão superficial e na mecânica de espalhamento da tinta durante o processo de deposição por centrifugação de alta velocidade.

Prevenindo Defeitos Críticos

Evitando a Formação de Bolhas

Se a umidade permanecer no substrato, a dinâmica da deposição por centrifugação pode prender esses bolsões voláteis.

Isso leva à formação de bolhas dentro da camada de tinta. Essas bolhas interrompem a condutividade e a integridade estrutural do filme final.

Interrompendo a Formação de Filmes Desiguais

Resíduos de solvente fazem com que a tinta se espalhe de forma imprevisível.

Em vez de uma camada lisa e contínua, a tinta pode acumular-se ou formar estrias, resultando em formação de filme desigual. Essa irregularidade compromete o desempenho elétrico das nanopartículas de prata.

Alcançando as Especificações de Destino

O Pré-requisito para Uniformidade

Para obter um filme fino de alta qualidade, o processo de revestimento deve ser impecável.

Um substrato assado e seco é o pré-requisito absoluto para depositar uma camada com espessura uniforme.

Atingindo Dimensões Precisas

Para aplicações que exigem dimensões específicas, como uma espessura de 300 nm, condições de superfície variáveis são inaceitáveis.

O cozimento garante que os parâmetros de deposição por centrifugação produzam resultados consistentes e repetíveis, permitindo que o filme atenda a essas especificações exatas.

Armadilhas Comuns a Evitar

O Risco de Secagem "Boa o Suficiente"

É um erro comum supor que a secagem ao ar ou temperaturas mais baixas são suficientes.

Não atingir o limite de 100 °C ou assar por tempo insuficiente deixa vestígios de umidade, o que é suficiente para arruinar a uniformidade do filme.

Correlacionando Defeitos com a Preparação

Quando bolhas ou irregularidades aparecem no produto final, o problema é frequentemente diagnosticado incorretamente como um problema de tinta ou velocidade de centrifugação.

Na realidade, esses defeitos são quase sempre sintomas de cozimento insuficiente do substrato antes do revestimento.

Garantindo a Integridade do Processo

Para maximizar o rendimento e o desempenho do filme, alinhe suas etapas de preparação com seus objetivos de fabricação específicos:

- Se o seu foco principal é a Homogeneidade do Filme: Certifique-se de que o forno atinja 100 °C estáveis para evitar estrias ou acúmulo induzido por solvente.

- Se o seu foco principal é a Integridade Estrutural: Priorize a remoção completa da umidade para eliminar o risco de formação de bolhas dentro da camada.

Uma fase de cozimento estritamente controlada é a base invisível de uma aplicação impecável de nanopartículas de prata.

Tabela Resumo:

| Fator de Preparação | Impacto na Qualidade | Consequência da Falha |

|---|---|---|

| Remoção de Umidade | Garante forte adesão da tinta | Formação de bolhas e defeitos estruturais |

| Evaporação de Solvente | Promove a dispersão uniforme da tinta | Espessura de filme desigual e acúmulo |

| Temperatura (100 °C) | Estabelece uma interface limpa | Secagem incompleta e interferência da tinta |

| Preparação da Superfície | Permite dimensões precisas do filme | Falha em atender às especificações de destino (por exemplo, 300 nm) |

Eleve sua Precisão de Filme Fino com a KINTEK

Não deixe que os contaminantes do substrato comprometam sua pesquisa ou rendimento de produção. Os fornos industriais de alta precisão da KINTEK fornecem a estabilidade térmica e a uniformidade necessárias para garantir uma base perfeitamente seca para aplicações de tinta de nanopartículas de prata.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para atender aos seus requisitos exclusivos de laboratório. Se você está buscando uniformidade de 300 nm ou síntese complexa de materiais de alta temperatura, nosso equipamento é construído para oferecer excelência repetível.

Pronto para otimizar seu processo de deposição por centrifugação? Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que é necessário um forno de aquecimento com controle de temperatura de alta precisão para alfa-Fe2O3/FeOOH? Guia de Síntese Especializado

- Para que serve a espectroscopia de absorção atômica com forno de grafite? Detecção de elementos traço em níveis de partes por bilhão

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Como a observação microestrutural auxilia na otimização da sinterização de LATP? Domine o Processamento de Materiais de Alta Densidade

- Como o problema da oxidação superficial e da descarbonetação é abordado no tratamento térmico convencional? Conheça o Método da Margem de Usinagem

- Qual é o propósito de usar um forno de secagem por sopro? Garanta uma análise precisa da incineração de lodo de óleo

- Quais são as vantagens de um forno de cadinho? Obtenha fusão de metal flexível e de baixo custo para pequenos lotes

- Por que o carvão é usado como material susceptor durante o revestimento por micro-ondas de FeCoNiMnCu? Desbloqueie o aquecimento eficiente.