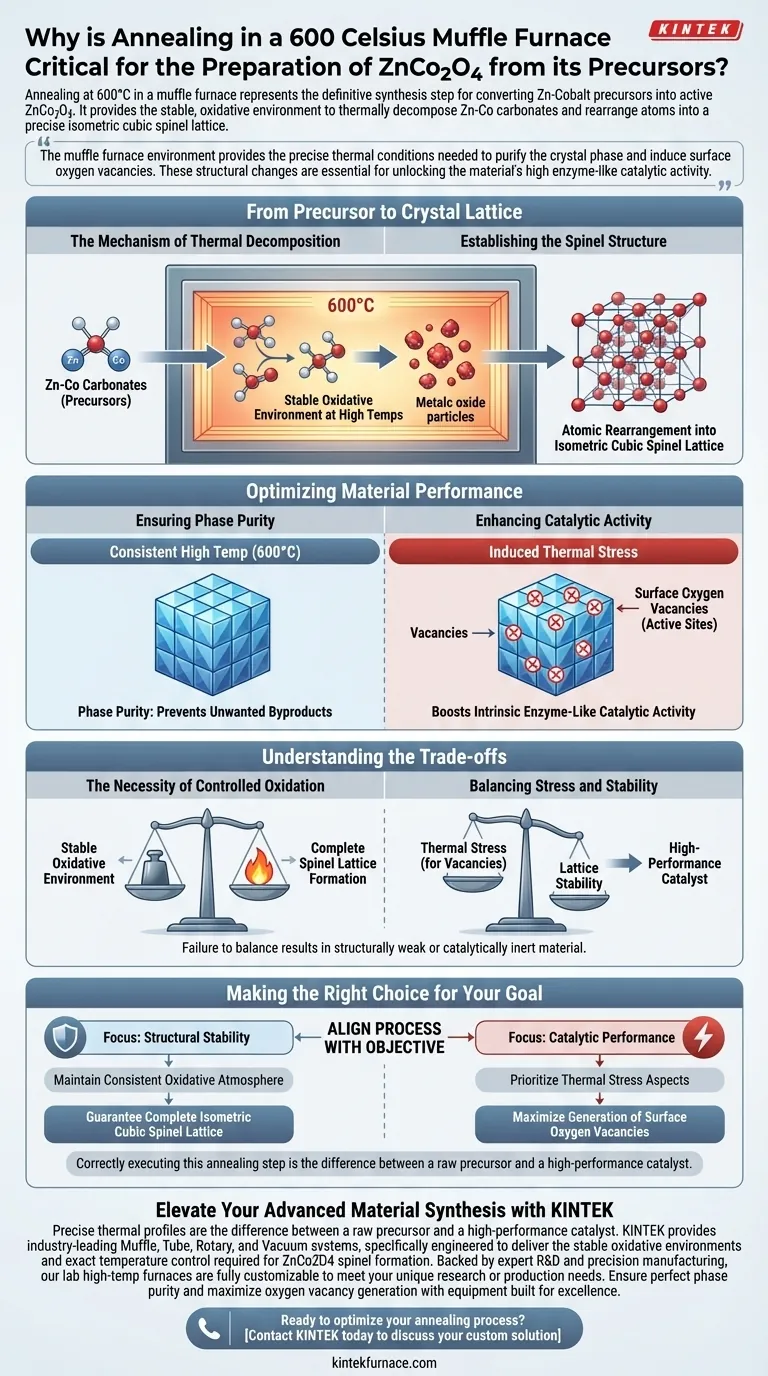

O recozimento em um forno mufla a 600°C representa a etapa definitiva de síntese para converter precursores de zinco-cobalto em ZnCo2O4 ativo. Ele fornece o ambiente oxidativo estável necessário para decompor termicamente carbonatos de Zn-Co e rearranjar a estrutura atômica em uma rede de espinélio cúbico isométrico precisa.

O ambiente do forno mufla fornece as condições térmicas precisas necessárias para purificar a fase cristalina e induzir vacâncias de oxigênio na superfície. Essas mudanças estruturais são essenciais para desbloquear a alta atividade catalítica semelhante a enzimas do material.

Do Precursor à Rede Cristalina

O Mecanismo de Decomposição Térmica

A função principal do forno mufla é facilitar a decomposição térmica de precursores de carbonato de Zn-Co.

Em altas temperaturas, o forno cria um ambiente oxidativo estável. Isso permite que os componentes de carbonato se decomponham consistentemente, deixando para trás os óxidos metálicos desejados.

Estabelecendo a Estrutura de Espinélio

Uma vez que os precursores se decompõem, os átomos restantes devem ser organizados corretamente.

O processo de recozimento impulsiona um rearranjo crítico de átomos. Isso transforma a matéria-prima em uma rede de espinélio cúbico isométrico estável, que constitui a espinha dorsal estrutural do ZnCo2O4.

Otimizando o Desempenho do Material

Garantindo a Pureza de Fase

O tratamento em forno mufla é o fator decisivo na composição final do material.

Ao manter uma alta temperatura consistente (600°C), o processo garante a pureza de fase. Isso evita a formação de subprodutos indesejados que poderiam interferir na função do material.

Aumentando a Atividade Catalítica

O resultado mais crítico deste processo de recozimento é o aumento da reatividade química.

O estresse térmico induzido durante o recozimento gera abundantes vacâncias de oxigênio na superfície do óxido. Essas vacâncias atuam como sítios ativos, aumentando significativamente a atividade catalítica intrínseca semelhante a enzimas do produto final.

Compreendendo os Compromissos

A Necessidade de Oxidação Controlada

A criticidade do forno mufla reside em sua capacidade de fornecer um ambiente oxidativo estável.

Se o ambiente de aquecimento for inconsistente ou não tiver oxigênio suficiente, o rearranjo na rede de espinélio pode permanecer incompleto. Isso resultaria em um material com integridade estrutural pobre e baixo potencial catalítico.

Equilibrando Estresse e Estabilidade

Embora o estresse térmico seja necessário para criar vacâncias de oxigênio, ele deve ser cuidadosamente controlado.

O processo depende de um perfil térmico específico para gerar essas vacâncias sem destruir a rede. Falhar em alcançar esse equilíbrio resulta em um material que é estruturalmente fraco ou cataliticamente inerte.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade da sua preparação de ZnCo2O4, alinhe seu processo com seus objetivos específicos:

- Se seu foco principal é Estabilidade Estrutural: Garanta que o forno mantenha uma atmosfera oxidativa consistente para garantir a formação completa da rede de espinélio cúbico isométrico.

- Se seu foco principal é Desempenho Catalítico: Priorize os aspectos de estresse térmico da fase de recozimento para maximizar a geração de vacâncias de oxigênio na superfície.

Executar corretamente esta etapa de recozimento é a diferença entre um precursor bruto e um catalisador de alto desempenho.

Tabela Resumo:

| Objetivo do Processo | Mecanismo | Resultado para ZnCo2O4 |

|---|---|---|

| Conversão de Precursor | Decomposição Térmica | Decompõe carbonatos de Zn-Co em óxidos metálicos |

| Formação Estrutural | Rearranjo Atômico | Estabelece uma rede de espinélio cúbico isométrico estável |

| Controle de Pureza | Oxidação em Alta Temperatura | Elimina subprodutos indesejados e garante pureza de fase |

| Aumento de Desempenho | Estresse Térmico Induzido | Gera vacâncias de oxigênio na superfície para atividade catalítica |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

Perfis térmicos precisos são a diferença entre um precursor bruto e um catalisador de alto desempenho. A KINTEK fornece sistemas líderes na indústria de fornos Mufla, Tubulares, Rotativos e a Vácuo, especificamente projetados para fornecer os ambientes oxidativos estáveis e o controle exato de temperatura necessários para a formação de espinélio de ZnCo2O4.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Garanta pureza de fase perfeita e maximize a geração de vacâncias de oxigênio com equipamentos construídos para a excelência.

Pronto para otimizar seu processo de recozimento? Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada.

Guia Visual

Referências

- Shu-Ju Liao, Zhong Cao. Pt@ZnCo2O4 Microspheres as Peroxidase Mimics: Enhanced Catalytic Activity and Application for L-Cysteine Detection. DOI: 10.3390/molecules30010187

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a importância de usar um forno de caixa de alta temperatura de laboratório para nanopós de Fe3O4@Al2O3?

- Quais são as funções críticas de um forno mufla na síntese de perovskita? Domine a Produção de Precursores de Alta Pureza

- Por que um forno mufla é usado sem gases de proteção para ligas de molibdênio? Simular Condições Reais de Oxidação

- Quais são os passos para configurar um forno mufla antes do uso? Garanta Segurança e Precisão no Seu Laboratório

- Por que é necessário um forno mufla de alta temperatura para determinar o teor de cinzas do carvão ativado? Guia de Pureza

- Como um forno mufla converte goethita em hematita? Desbloqueie a Desidratação Térmica de Precisão

- Quais são as características gerais e as vantagens dos fornos de resistência tipo caixa? Descubra Soluções de Aquecimento Versáteis para o Seu Laboratório

- Quais materiais são usados na construção do forno mufla? Descubra os componentes chave para desempenho em altas temperaturas