A etapa final de secagem é uma fase crítica de estabilização que transforma a impregnação ácida de um revestimento temporário em uma modificação estrutural permanente. Ela cumpre duas funções essenciais: remover rigorosamente a umidade para evitar reações perigosas posteriores e ancorar termicamente grupos funcionais químicos à superfície do adsorvente. Sem este tratamento térmico, o material permanece quimicamente instável e inadequado para uso industrial.

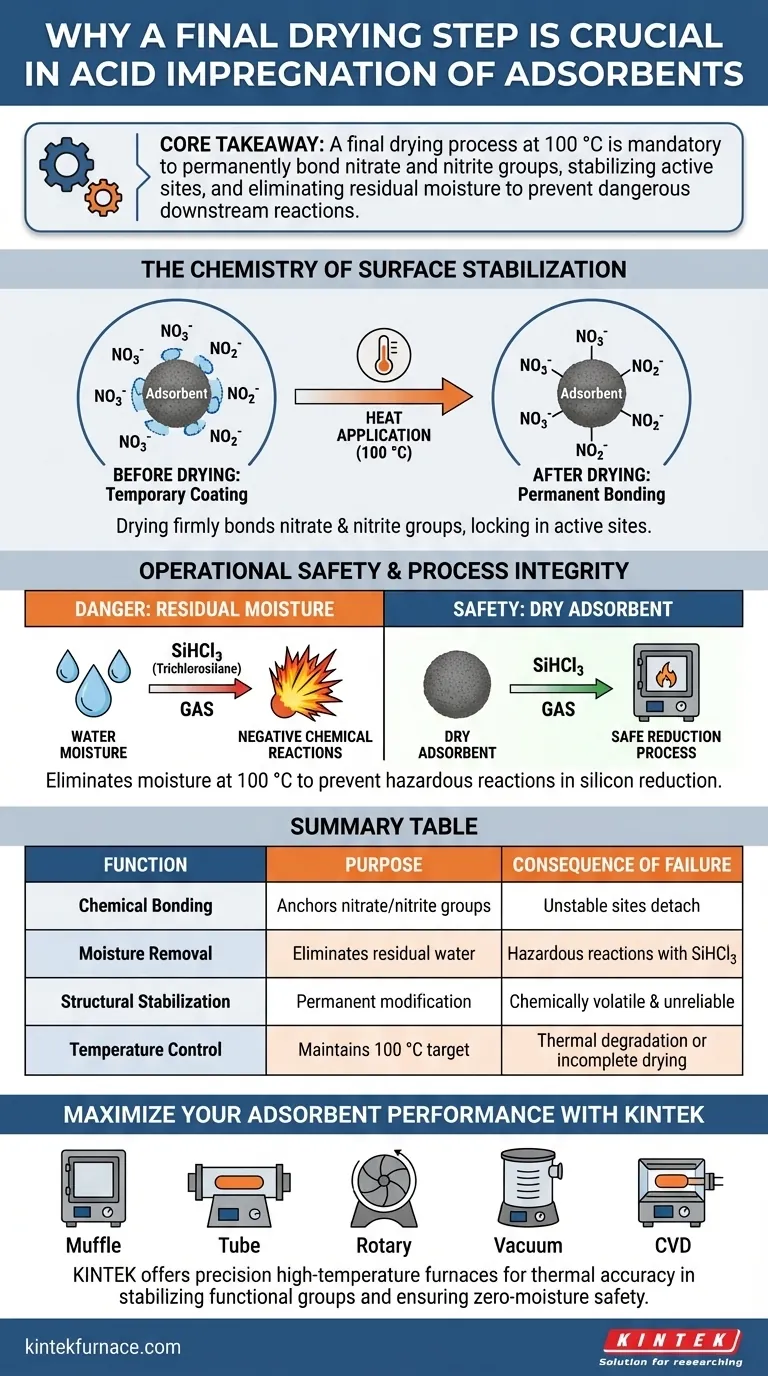

Ponto Chave Um processo final de secagem a 100 °C é obrigatório para ligar permanentemente os grupos nitrato e nitrito ao adsorvente, estabilizando seus sítios ativos. Crucialmente, esta etapa elimina a umidade residual que, de outra forma, desencadearia reações químicas prejudiciais com gases industriais sensíveis como o triclorossilano (SiHCl3).

A Química da Estabilização de Superfície

Ligação de Grupos Funcionais

A impregnação ácida introduz marcadores químicos específicos, nomeadamente grupos funcionais nitrato (NO3−) e nitrito (NO2−).

No entanto, simplesmente embeber o material não é suficiente para fixar permanentemente esses grupos.

Fixando Sítios Ativos

A aplicação de calor impulsiona o processo de ligação química.

A secagem garante que esses grupos funcionais estejam firmemente ligados à superfície do adsorvente, estabilizando efetivamente os sítios ativos criados durante a modificação.

Segurança Operacional e Integridade do Processo

Eliminação de Umidade Residual

O objetivo operacional mais imediato desta etapa é a remoção do excesso de conteúdo de água.

Este processo de secagem é tipicamente executado a 100 °C para garantir uma evaporação completa.

Prevenção de Reações Colaterais Perigosas

Esta etapa é vital para a segurança em contextos industriais específicos, como fornos de redução de silício.

Esses ambientes frequentemente utilizam gases como o SiHCl3 (triclorossilano).

Se a umidade residual permanecer no adsorvente, ela desencadeará reações químicas negativas com o gás SiHCl3, potencialmente comprometendo todo o processo de redução.

Compreendendo os Compromissos

Precisão no Controle de Temperatura

Embora a secagem seja essencial, os parâmetros de temperatura devem ser rigorosamente seguidos.

O processo depende de uma meta de 100 °C para remover a água sem degradar os grupos funcionais recém-introduzidos.

Um desvio significativo desta temperatura pode resultar em ligação incompleta ou na degradação térmica da estrutura porosa do adsorvente.

Otimizando Seu Processo de Reestruturação

Para garantir o sucesso da sua técnica de impregnação ácida, alinhe suas verificações de controle de qualidade com seus objetivos de desempenho específicos.

- Se o seu foco principal é a estabilidade do material: Verifique se a duração da secagem é suficiente para ligar completamente os grupos nitrato e nitrito, impedindo que se desprendam durante a operação.

- Se o seu foco principal é a segurança do processo: Implemente verificações rigorosas do teor de umidade para garantir zero reatividade com o gás SiHCl3 antes que o adsorvente entre no forno.

A secagem adequada transforma uma mistura química volátil em uma ferramenta robusta e de alto desempenho, pronta para ambientes industriais exigentes.

Tabela Resumo:

| Função | Propósito | Consequência da Falha |

|---|---|---|

| Ligação Química | Ancora os grupos nitrato/nitrito à superfície | Os sítios ativos permanecem instáveis e se desprendem durante o uso |

| Remoção de Umidade | Elimina o teor de água residual | Desencadeia reações perigosas com gases como SiHCl3 |

| Estabilização Estrutural | Transforma revestimento temporário em modificação permanente | O material permanece quimicamente volátil e não confiável |

| Controle de Temperatura | Mantém o limite alvo de 100 °C | Degradação térmica da estrutura porosa ou secagem incompleta |

Maximize o Desempenho do Seu Adsorvente com a KINTEK

O tratamento térmico de precisão é a diferença entre uma mistura volátil e uma ferramenta industrial de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de mufla, tubo, rotativos, a vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades únicas de reestruturação química. Seja para estabilizar grupos funcionais ou garantir segurança com zero umidade para processos de redução de silício, nossos fornos de alta temperatura de laboratório fornecem a precisão térmica que sua pesquisa exige.

Pronto para otimizar seus protocolos de secagem e impregnação? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são os benefícios da adição de óxido de cálcio no tratamento térmico de lodo? Aumentar a Eficiência e Reduzir as Emissões

- Por que o Resfriamento em Água é Crítico para Fases Metastáveis em Titânio? Desbloqueie a Resistência de Ligas de Alto Desempenho

- Quais papéis um forno de laboratório desempenha na produção de biochar? Aumentar a eficiência e a precisão no processamento térmico

- Qual mecanismo causa a formação de microfissuras no clínquer de zinco durante o aquecimento por micro-ondas? Aumentar a Eficiência da Lixiviação

- Como um forno de secagem por jacto de ar facilita as propriedades superamfóbicas dos aerogéis SAMS? Controlo Essencial de Calor

- Por que um forno de alta temperatura com controle de fluxo de gás é necessário para precursores de Li6MnO4? Obtenha Síntese Precisa

- Qual papel o método de impregnação desempenha ao usar cordierita como suporte? Aumentar a Carga e Atividade do Catalisador

- Quais são os benefícios de usar cadinhos de grafite ou aço inoxidável para Cloreto de Rubídio? Garanta a Máxima Pureza