A aplicação de um forno de secagem a temperatura constante a 120°C por 16 horas é uma etapa de processamento estratégica projetada para alcançar uma liberação controlada e gradual de umidade dos precursores de catalisador NiCuCe. Este perfil térmico específico é escolhido não apenas para secar o material, mas para regular estritamente o movimento físico dos sais metálicos dentro da estrutura de suporte durante a transição de líquido para sólido.

Ao forçar a evaporação lenta do solvente, este método evita a migração capilar dos precursores metálicos, garantindo que os componentes ativos permaneçam uniformemente distribuídos em vez de agregarem nas aberturas dos poros.

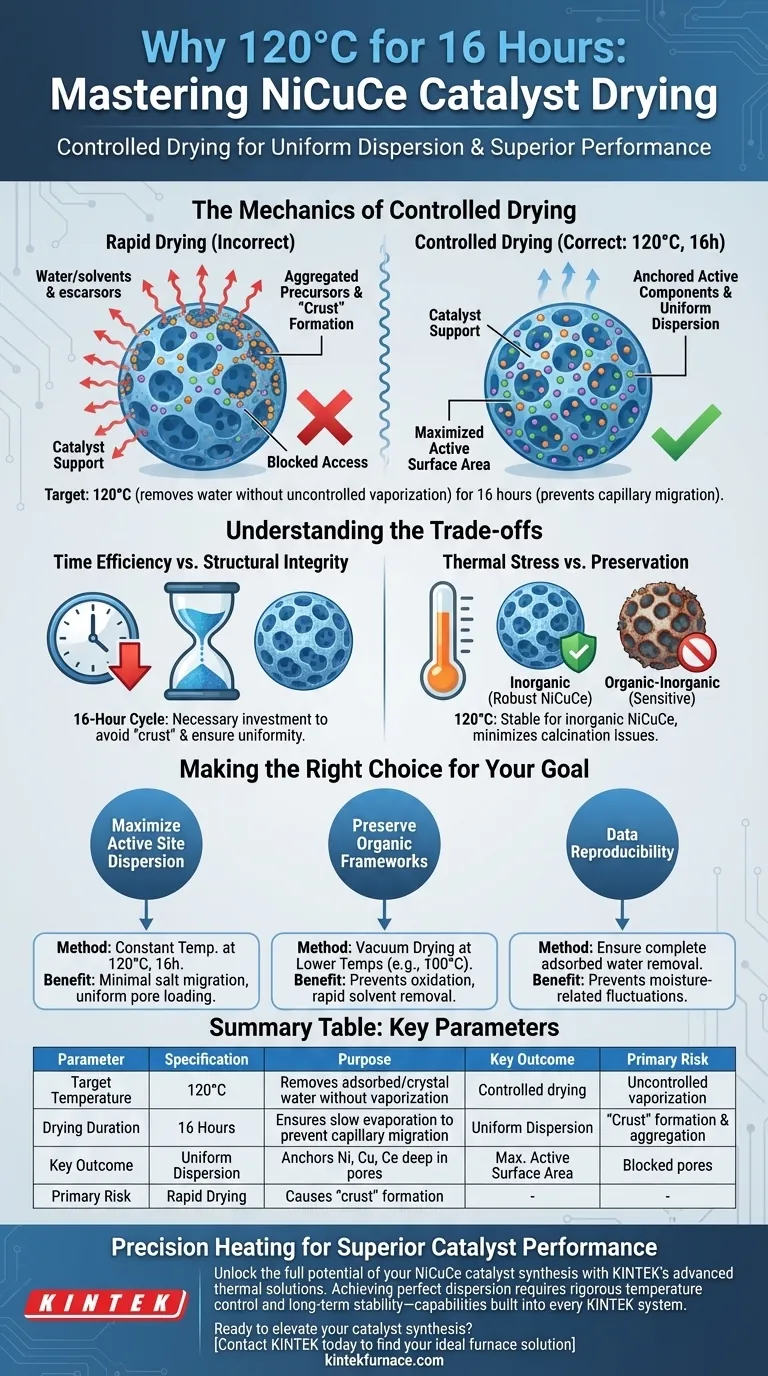

A Mecânica da Secagem Controlada

Remoção de Tipos Específicos de Água

A temperatura alvo de 120°C é precisa. É suficientemente alta para remover a água fisicamente adsorvida e uma porção da água de cristal associada aos sais metálicos.

No entanto, é baixa o suficiente para evitar a vaporização rápida e descontrolada que ocorre em temperaturas de combustão mais altas.

Gerenciamento da Migração de Precursores

À medida que os solventes evaporam de um suporte poroso, há uma tendência natural para que os sais metálicos dissolvidos migrem para fora com o líquido.

Se a evaporação ocorrer muito rapidamente, esses sais se acumulam nas bocas dos poros ou na superfície externa.

A duração de 16 horas a uma temperatura constante garante que a taxa de evaporação permaneça lenta e constante, efetivamente ancorando os sais em seus locais pretendidos, no interior dos poros.

Garantindo a Dispersão dos Componentes Ativos

O objetivo final deste aquecimento prolongado é a uniformidade.

Ao prevenir a precipitação desigual, a síntese garante que os componentes de Níquel, Cobre e Cério sejam quimicamente distintos e bem dispersos.

Essa distribuição uniforme é crítica para maximizar a área de superfície ativa disponível para reações catalíticas posteriormente.

Compreendendo os Compromissos

Eficiência de Tempo vs. Integridade Estrutural

A principal desvantagem deste método é o investimento de tempo. Um ciclo de 16 horas representa um gargalo significativo na linha do tempo de produção em comparação com técnicas de secagem rápida.

No entanto, este tempo é um investimento necessário para evitar a formação de "crostas" associada à secagem rápida, que torna o volume interno do catalisador inacessível.

Estresse Térmico vs. Preservação

Embora eficaz para sais inorgânicos, este método expõe o material a calor sustentado.

Em cenários envolvendo híbridos orgânico-inorgânicos, como observado em comparações de secagem a vácuo, esta temperatura e duração poderiam levar à oxidação ou deterioração estrutural.

No entanto, para sistemas inorgânicos robustos de NiCuCe, esta estabilidade térmica ajuda a minimizar a interferência endotérmica durante a calcinação subsequente em alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu protocolo de síntese de catalisador, selecione seu método de secagem com base nas propriedades físicas necessárias do material final.

- Se seu foco principal é maximizar a dispersão do sítio ativo: Siga o método de temperatura constante a 120°C para minimizar a migração de sal e garantir o carregamento uniforme dos poros.

- Se seu foco principal é preservar estruturas orgânicas sensíveis à temperatura: Considere a secagem a vácuo em temperaturas mais baixas (por exemplo, 100°C) para evitar a oxidação enquanto remove os solventes rapidamente.

- Se seu foco principal é a reprodutibilidade dos dados: Certifique-se de que toda a água fisicamente adsorvida seja removida nesta fase para evitar flutuações relacionadas à umidade durante testes em alta temperatura.

A precisão na fase de secagem é a base invisível de um catalisador de alto desempenho.

Tabela Resumo:

| Parâmetro | Especificação | Propósito na Preparação do Catalisador |

|---|---|---|

| Temperatura Alvo | 120°C | Remove água adsorvida e de cristal sem vaporização descontrolada. |

| Duração da Secagem | 16 Horas | Garante evaporação lenta para prevenir a migração capilar de sais metálicos. |

| Resultado Chave | Dispersão Uniforme | Ancora Ni, Cu e Ce profundamente nos poros para área de superfície ativa máxima. |

| Risco Principal | Secagem Rápida | Causa formação de "crostas" e agregação nas aberturas dos poros. |

Aquecimento de Precisão para Desempenho Superior do Catalisador

Desbloqueie todo o potencial da sua síntese de catalisador NiCuCe com as soluções térmicas avançadas da KINTEK. Alcançar a dispersão perfeita dos componentes ativos requer controle rigoroso de temperatura e estabilidade a longo prazo — capacidades integradas em cada sistema KINTEK.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de Sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, bem como fornos de laboratório especializados de alta temperatura. Nosso equipamento é totalmente personalizável para atender às necessidades exclusivas de sua pesquisa ou produção industrial, garantindo resultados repetíveis e resultados de materiais de alto desempenho.

Pronto para elevar sua síntese de catalisador? Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno ideal.

Guia Visual

Referências

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que é necessária uma mistura de Argônio (Ar) e Hidrogênio (H2) durante o tratamento térmico de berilo? Master Color Transformation

- Por que a precisão de um forno automático com controle de temperatura é crítica na síntese de vidro? Alcance Precisão de 1350°C

- Por que a redução com hidrogênio em alta temperatura é usada para catalisadores de decomposição de HI? Aumenta a Eficiência e a Pureza da Superfície

- Qual é o propósito de usar gás argônio de alta pureza para ligas NAB? Garanta a integridade superior do bronze de níquel-alumínio

- Por que o Titanato de Bário é recozido após o SPS? Restaurar a Estequiometria do Material e o Desempenho Elétrico

- Como são avaliados os efeitos dos parâmetros do forno de tratamento térmico no AlSi10Mg? Análise Microestrutural Mestre

- Como um ambiente de temperatura constante mantém a validade experimental? Garantindo precisão nos testes de ataque por sulfato

- Como um controlador de temperatura PID de alta precisão garante a qualidade do biochar? Pirólise de Casca de Teff Mestre