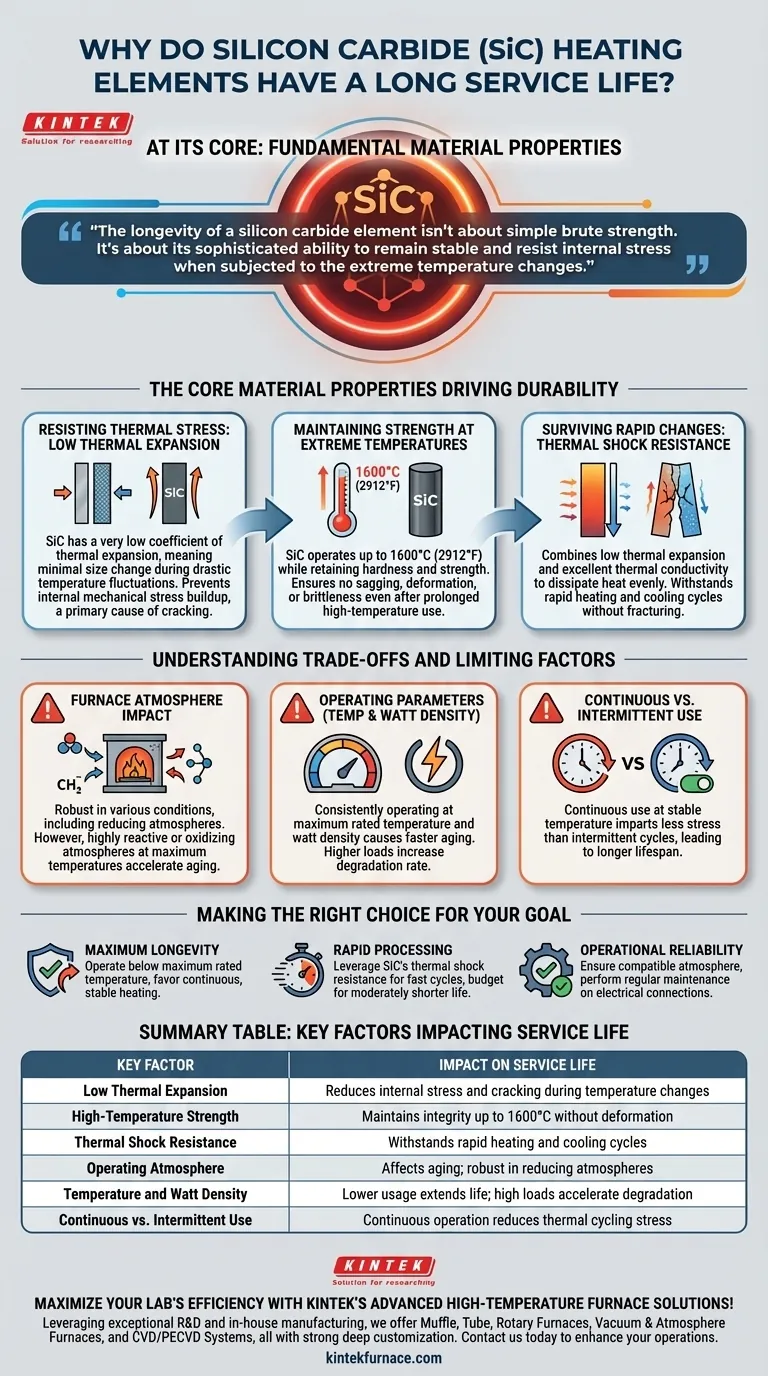

Em sua essência, a longa vida útil de um elemento de aquecimento de carboneto de silício (SiC) decorre de suas propriedades fundamentais do material. Ao contrário dos elementos metálicos tradicionais, o SiC é uma cerâmica avançada que possui dureza excepcional, resistência a altas temperaturas e um coeficiente de expansão térmica criticamente baixo. Essa combinação única o torna inerentemente resistente às principais causas de falha em ambientes de alta temperatura: estresse mecânico de ciclos de aquecimento e degradação do material.

A longevidade de um elemento de carboneto de silício não se trata de força bruta simples. Trata-se de sua capacidade sofisticada de permanecer estável e resistir a tensões internas quando submetido a mudanças extremas de temperatura que fariam materiais inferiores fadigar e rachar.

As Propriedades Fundamentais do Material que Impulsionam a Durabilidade

Para entender por que os elementos de SiC são tão duráveis, devemos observar as características físicas específicas que os protegem do desgaste.

Resistindo ao Estresse Térmico: O Papel da Baixa Expansão Térmica

O coeficiente de expansão térmica de um material dita o quanto ele se expande quando aquecido e se contrai quando resfriado.

O carboneto de silício tem um coeficiente de expansão térmica muito baixo. Isso significa que ele muda de tamanho apenas minimamente durante drásticas flutuações de temperatura. Essa estabilidade evita o acúmulo de estresse mecânico interno, que é uma causa primária de rachaduras e falhas em outros materiais ao longo de ciclos de aquecimento repetidos.

Mantendo a Força em Temperaturas Extremas

Muitos materiais perdem sua integridade estrutural à medida que esquentam. O SiC é uma exceção.

Os elementos de SiC podem operar em temperaturas de até 1600°C (2912°F), mantendo sua dureza e resistência. Essa alta estabilidade térmica garante que o elemento não ceda, deforme ou se torne quebradiço, mesmo após uso prolongado no limite superior de sua faixa operacional.

Sobrevivendo a Mudanças Rápidas de Temperatura: Resistência ao Choque Térmico

O choque térmico ocorre quando um material racha devido a uma mudança rápida de temperatura. As propriedades do SiC lhe conferem alta resistência a esse fenômeno.

A combinação de baixa expansão térmica e excelente condutividade térmica significa que o elemento experimenta menos estresse interno e dissipa o calor uniformemente. Isso permite que ele resista ao aquecimento e resfriamento rápidos comuns em processos laboratoriais e industriais sem fraturar.

Compreendendo as Compensações e Fatores Limitantes

Embora excepcionalmente durável, a vida útil de um elemento de SiC não é infinita. Sua longevidade é influenciada por seu ambiente operacional e padrões de uso.

O Impacto da Atmosfera do Forno

O ambiente químico dentro de um forno pode afetar o elemento. Os elementos de SiC são notavelmente robustos e funcionam bem em várias condições, incluindo atmosferas redutoras onde outros tipos (como MoSi2) podem ser mais fracos.

No entanto, certas atmosferas altamente reativas ou oxidantes, especialmente quando combinadas com temperaturas máximas, podem acelerar o envelhecimento e encurtar a vida útil efetiva do elemento.

Parâmetros Operacionais: Temperatura e Densidade de Watt

Cada elemento tem uma temperatura máxima nominal e densidade de watt (uma medida da saída de potência por área de superfície).

Operar um elemento consistentemente em seu limite absoluto fará com que ele envelheça mais rápido do que operá-lo em um nível mais moderado de 80-90% de sua capacidade. Temperaturas mais altas e cargas de energia aumentam a taxa de degradação do material.

Uso Contínuo vs. Intermitente

O ciclo térmico é o processo de aquecer e resfriar. Embora o SiC seja altamente resistente ao choque térmico, cada ciclo ainda impõe uma pequena quantidade de estresse ao material.

Portanto, um elemento usado continuamente a uma temperatura estável geralmente durará mais do que um usado intermitentemente, pois sofre muito menos ciclos térmicos estressantes.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses princípios permite que você gerencie ativamente a vida útil de seus elementos de aquecimento com base em suas necessidades de aplicação específicas.

- Se seu foco principal é a longevidade máxima: Opere os elementos abaixo de sua temperatura máxima nominal e favoreça o aquecimento contínuo e estável em vez de ciclos frequentes de liga/desliga.

- Se seu foco principal é o processamento rápido: Aproveite a excelente resistência ao choque térmico do SiC para ciclos rápidos, mas preveja uma vida útil moderadamente mais curta em comparação com o uso contínuo.

- Se seu foco principal é a confiabilidade operacional: Garanta que a atmosfera do seu forno seja compatível e realize manutenção regular para confirmar conexões elétricas seguras, o que evita pontos quentes localizados e falha prematura.

Ao entender as propriedades fundamentais do carboneto de silício, você pode passar de simplesmente usar um componente para gerenciar estrategicamente um ativo crítico para suas operações.

Tabela de Resumo:

| Fator Chave | Impacto na Vida Útil |

|---|---|

| Baixa Expansão Térmica | Reduz o estresse interno e rachaduras durante as mudanças de temperatura |

| Resistência a Altas Temperaturas | Mantém a integridade até 1600°C sem deformação |

| Resistência ao Choque Térmico | Suporta ciclos rápidos de aquecimento e resfriamento |

| Atmosfera Operacional | Afeta o envelhecimento; robusto em atmosferas redutoras |

| Temperatura e Densidade de Watt | Menor uso prolonga a vida útil; cargas altas aceleram a degradação |

| Uso Contínuo vs. Intermitente | A operação contínua reduz o estresse do ciclo térmico |

Maximize a eficiência do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de carboneto de silício podem aprimorar suas operações e garantir um desempenho duradouro adaptado aos seus objetivos.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção