Em resumo, as cerâmicas dentárias são processadas em fornos para transformá-las de um estado fraco e semelhante a giz em uma restauração final dura, densa e esteticamente agradável. Este processo de aquecimento, conhecido como sinterização, é o que confere às coroas, facetas e pontes a força necessária para suportar as imensas forças da mastigação.

O forno não é simplesmente um forno para endurecimento; é um ambiente controlado que fundamentalmente redesenha a estrutura interna da cerâmica. Este processo é essencial para alcançar a durabilidade clínica e a aparência natural exigidas da restauração final.

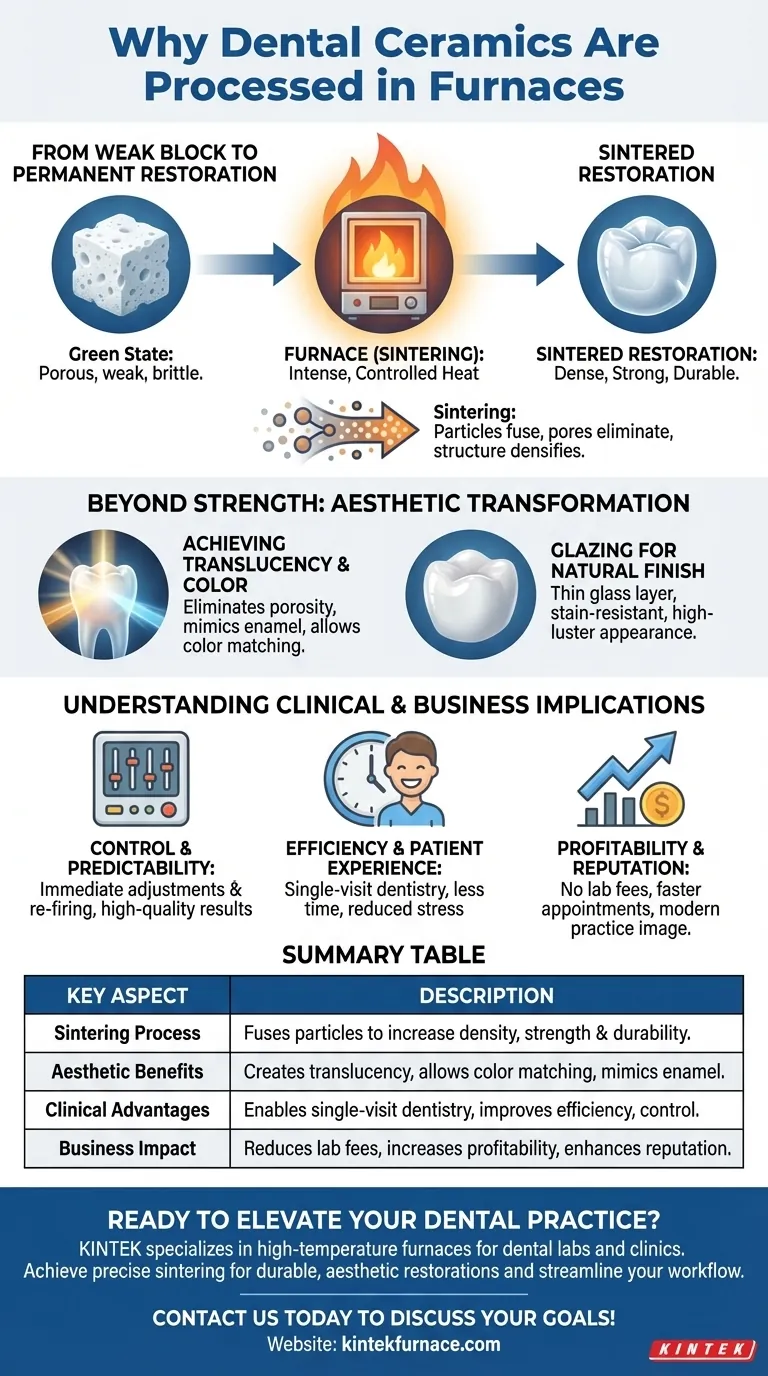

Do Bloco Fraco à Restauração Permanente

A jornada de uma cerâmica dentária de um bloco pré-processado a uma coroa final é uma história de transformação radical. O forno é o instrumento crítico que torna essa transformação possível.

O "Estado Verde"

Antes da queima, uma restauração cerâmica existe em um estado pré-sinterizado ou "estado verde". É uma estrutura porosa de partículas cerâmicas comprimidas, muitas vezes mantidas juntas por um aglutinante.

Nesse estado, o material é macio o suficiente para ser facilmente fresado por uma máquina ou moldado por um técnico. No entanto, é muito fraco e quebradiço para funcionar na boca.

O Papel do Calor: Sinterização

O forno aplica calor preciso e controlado, iniciando um processo chamado sinterização. Durante a sinterização, a temperatura do forno é elevada a pouco abaixo do ponto de fusão da cerâmica.

Esse calor intenso faz com que as partículas cerâmicas individuais se fundam em seus pontos de contato. À medida que se ligam, os espaços e poros entre elas são eliminados, e toda a estrutura se densifica e encolhe em uma massa sólida e monolítica.

O Resultado: Força e Durabilidade

O principal resultado da sinterização é um aumento dramático na força e tenacidade à fratura. A estrutura unificada e não porosa é capaz de resistir às forças funcionais geradas durante a mastigação e o ranger, garantindo a sobrevivência a longo prazo da restauração.

Além da Força: A Transformação Estética

O forno é igualmente crítico para alcançar as qualidades estéticas que fazem da cerâmica o material de escolha para trabalhos dentários realistas.

Alcançando Translucidez e Cor

O processo de sinterização é o que cria a translucidez da cerâmica. Ao eliminar a porosidade, a luz pode passar através do material de uma forma que imita o esmalte dentário natural.

Além disso, manchas e tons personalizados podem ser aplicados e queimados, permitindo que a restauração final seja perfeitamente combinada com os dentes circundantes do paciente.

Glazing para um Acabamento Natural

Em um ciclo de queima final, uma fina camada de vidro, ou glaze (esmalte/verniz), é fundida à superfície da restauração. Isso cria um acabamento liso e de alto brilho que é resistente a manchas e suave para os dentes opostos. O glaze sela quaisquer microporosidades restantes e confere à coroa sua aparência final e vital.

Compreendendo as Implicações Clínicas e de Negócios

Para uma clínica odontológica, ter um forno no consultório é mais do que apenas ciência dos materiais; trata-se de fluxo de trabalho e atendimento ao paciente.

Controle e Previsibilidade

Um forno no consultório dá ao clínico controle total sobre o resultado final. Ajustes de tonalidade, contorno ou ajuste podem ser feitos e reaquecidos imediatamente, garantindo um resultado previsível e de alta qualidade sem atrasos de laboratório externo.

Eficiência e Experiência do Paciente

Esse controle permite a "odontologia de visita única". Um paciente pode ser preparado para uma coroa, tê-la projetada digitalmente, fresada, queimada e cimentada em um único agendamento, melhorando drasticamente a conveniência e reduzindo o estresse do paciente.

Rentabilidade e Reputação

Ao eliminar taxas de laboratório e reduzir os tempos de consulta, um forno no consultório pode aumentar significativamente a rentabilidade de uma clínica. Também melhora sua reputação como um provedor de cuidados moderno e tecnologicamente avançado.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel do forno é fundamental para otimizar seu fluxo de trabalho clínico, seja você processando cerâmicas no consultório ou trabalhando com um laboratório.

- Se o seu foco principal é o controle máximo e a conveniência de visita única: Um forno no consultório é a base de um sistema CAD/CAM completo à beira da cadeira, dando a você total controle sobre o processo.

- Se o seu foco principal é minimizar o investimento inicial: A parceria com um laboratório de prótese dentária de alta qualidade é uma estratégia eficaz, embora sacrifique a velocidade e o controle imediato de um fluxo de trabalho no consultório.

Em última análise, dominar os princípios do processamento cerâmico o capacita a fornecer restaurações mais fortes, mais bonitas e mais duradouras para seus pacientes.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo de Sinterização | Funde partículas cerâmicas em alta temperatura para eliminar poros e aumentar a densidade, resultando em maior força e durabilidade. |

| Benefícios Estéticos | Cria translucidez e permite a correspondência de cores, proporcionando uma aparência natural que imita o esmalte dentário. |

| Vantagens Clínicas | Possibilita a odontologia de visita única, melhora a eficiência do fluxo de trabalho e oferece controle sobre a qualidade da restauração. |

| Impacto nos Negócios | Reduz taxas de laboratório, aumenta a rentabilidade e aprimora a reputação da clínica através de tecnologia avançada. |

Pronto para elevar sua clínica odontológica com soluções avançadas de forno? A KINTEK é especialista em fornos de alta temperatura adaptados para laboratórios e clínicas odontológicas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos Mufla, Tubo e Vácuo, com forte personalização profunda para atender às suas necessidades exclusivas. Obtenha sinterização precisa para restaurações duráveis e estéticas e otimize seu fluxo de trabalho — entre em contato hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão