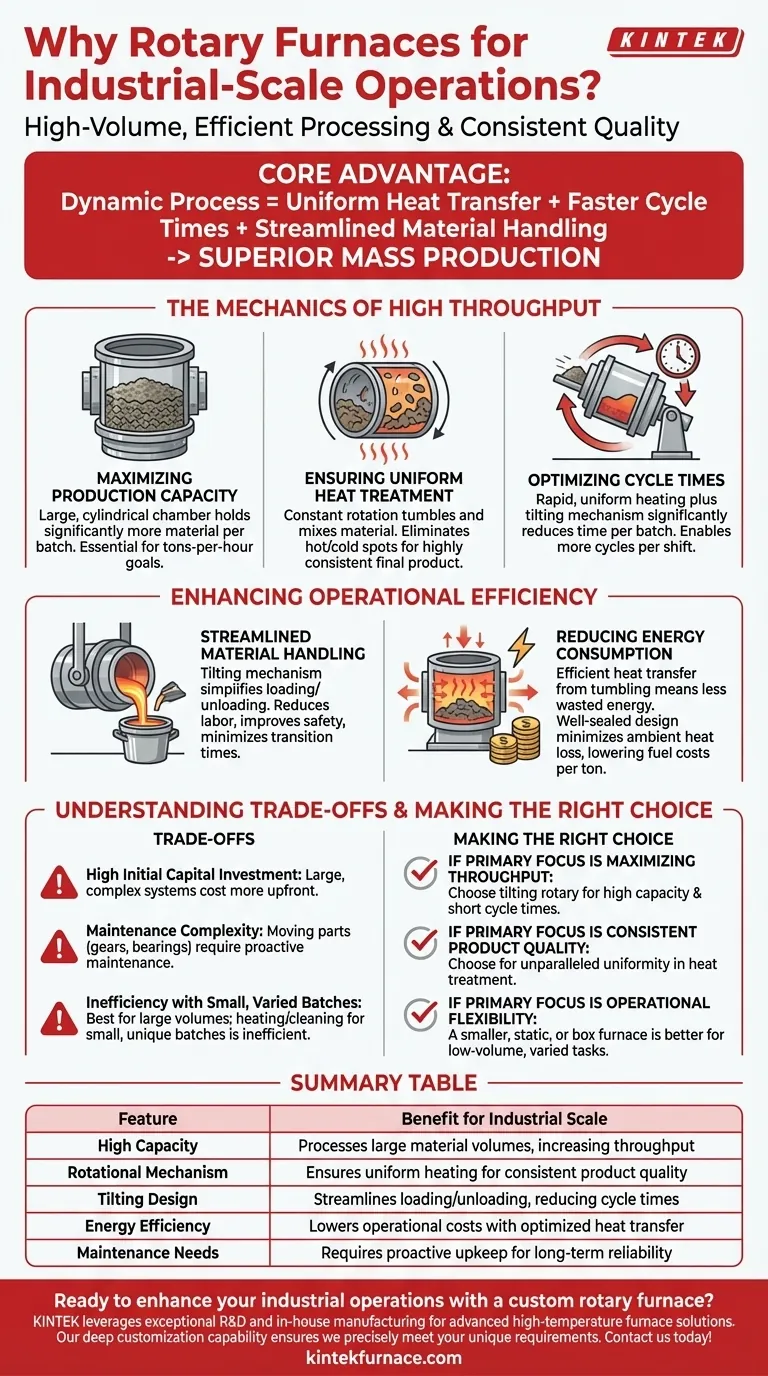

Em essência, os fornos rotativos são adequados para operações em escala industrial porque seu projeto é fundamentalmente construído para processamento eficiente e de alto volume. Sua capacidade de manusear grandes quantidades de material, combinada com um mecanismo rotacional que garante aquecimento uniforme, se traduz diretamente no alto rendimento e na qualidade consistente exigidos pela indústria.

A principal vantagem de um forno rotativo não é meramente seu tamanho, mas o processo dinâmico que ele permite. A rotação constante é a chave que proporciona transferência de calor uniforme, tempos de ciclo mais rápidos e manuseio de materiais simplificado, tornando-o uma escolha superior para ambientes de produção em massa.

A Mecânica do Alto Rendimento

A adequação industrial de um forno rotativo deriva de vários princípios de design interconectados que trabalham juntos para maximizar a produção.

Maximizando a Capacidade de Produção

Uma característica definidora dos fornos rotativos é sua grande câmara cilíndrica. Isso lhes permite conter e processar significativamente mais material em um único lote do que a maioria dos tipos de fornos estáticos.

Para operações onde a produção é medida em toneladas por hora, essa alta capacidade é um ponto de partida inegociável para atingir as metas de produção.

Garantindo Tratamento Térmico Uniforme

A rotação do forno é sua característica mais crítica para a qualidade em escala. À medida que o tambor gira, o material dentro é constantemente agitado e misturado.

Essa ação garante que cada partícula seja uniformemente exposta à fonte de calor, eliminando pontos quentes e pontos frios não processados. O resultado é um produto final altamente consistente e previsível, o que é crucial para atender aos padrões de qualidade industrial.

Otimizando os Tempos de Ciclo

A produtividade industrial depende da rapidez com que você pode concluir um ciclo de processo completo – do carregamento ao aquecimento e descarregamento. Os fornos rotativos basculantes se destacam aqui.

A combinação de aquecimento rápido e uniforme e a capacidade de inclinar rapidamente o forno para carregamento e vazamento reduz significativamente o tempo necessário para cada lote. Isso permite mais ciclos por turno, aumentando diretamente o rendimento geral da fábrica.

Aprimorando a Eficiência Operacional

Além da velocidade pura, os fornos rotativos trazem eficiências práticas que reduzem os custos operacionais e a complexidade, preocupações chave em qualquer ambiente industrial.

Manuseio de Materiais Simplificado

Os fornos rotativos basculantes simplificam drasticamente a logística de carregamento de matérias-primas e descarregamento de produtos acabados.

O mecanismo de inclinação permite o fácil carregamento de sucata ou outros sólidos e proporciona o vazamento controlado de metal fundido ou a descarga de material tratado. Isso reduz os requisitos de mão de obra, melhora a segurança e minimiza o tempo de transição entre os lotes.

Reduzindo o Consumo de Energia

A energia é um custo operacional primário no processamento térmico. A transferência de calor eficiente da ação de tombamento significa que menos energia é desperdiçada para aquecer o material até a temperatura.

Um forno rotativo bem vedado também minimiza a perda de calor ambiente. Essa eficiência significa menor consumo de combustível ou eletricidade por tonelada de material processado, proporcionando economias significativas em escala industrial.

Compreendendo as Desvantagens

Embora poderosos, os fornos rotativos não são uma solução universal. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Alto Investimento de Capital Inicial

São sistemas grandes e mecanicamente complexos. O custo inicial para adquirir e instalar um forno rotativo é substancialmente maior do que para fornos de batelada estáticos mais simples.

Complexidade da Manutenção

Os mecanismos de rotação e inclinação envolvem engrenagens, rolamentos, motores e vedações robustas que exigem um cronograma de manutenção dedicado e proativo. Embora confiáveis, a manutenção é mais complexa do que em um forno sem peças móveis.

Ineficiência com Lotes Pequenos e Variados

A força de um forno rotativo é o processamento de grandes volumes do mesmo material. Não é adequado para trabalhos de alta mixagem e baixo volume, pois o tempo e a energia gastos no aquecimento e limpeza da grande câmara para um lote pequeno e único são altamente ineficientes.

Fazendo a Escolha Certa para Sua Operação

Para determinar se um forno rotativo é a ferramenta correta, você deve alinhar suas capacidades com seus principais objetivos de produção.

- Se seu foco principal é maximizar o rendimento: A combinação de alta capacidade e tempos de ciclo curtos torna um forno rotativo basculante uma escolha excepcional para processamento em larga escala.

- Se seu foco principal é a qualidade consistente do produto: A ação de mistura rotacional proporciona uniformidade incomparável no tratamento térmico, o que é crítico para atender a especificações industriais rigorosas em escala.

- Se seu foco principal é a flexibilidade operacional para trabalhos pequenos: A escala e o design de um forno rotativo provavelmente são inadequados; um forno menor, estático ou de caixa ofereceria melhor eficiência para tarefas variadas e de baixo volume.

Em última análise, um forno rotativo se destaca quando o principal motor operacional é o processamento eficiente, de alto volume e uniforme de materiais.

Tabela Resumo:

| Característica | Benefício para Escala Industrial |

|---|---|

| Alta Capacidade | Processa grandes volumes de material, aumentando o rendimento |

| Mecanismo Rotacional | Garante aquecimento uniforme para qualidade consistente do produto |

| Design Basculante | Simplifica o carregamento/descarregamento, reduzindo os tempos de ciclo |

| Eficiência Energética | Reduz custos operacionais com transferência de calor otimizada |

| Necessidades de Manutenção | Requer manutenção proativa para confiabilidade a longo prazo |

Pronto para aprimorar suas operações industriais com um forno rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais e de produção exclusivos. Entre em contato hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e rendimento!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico