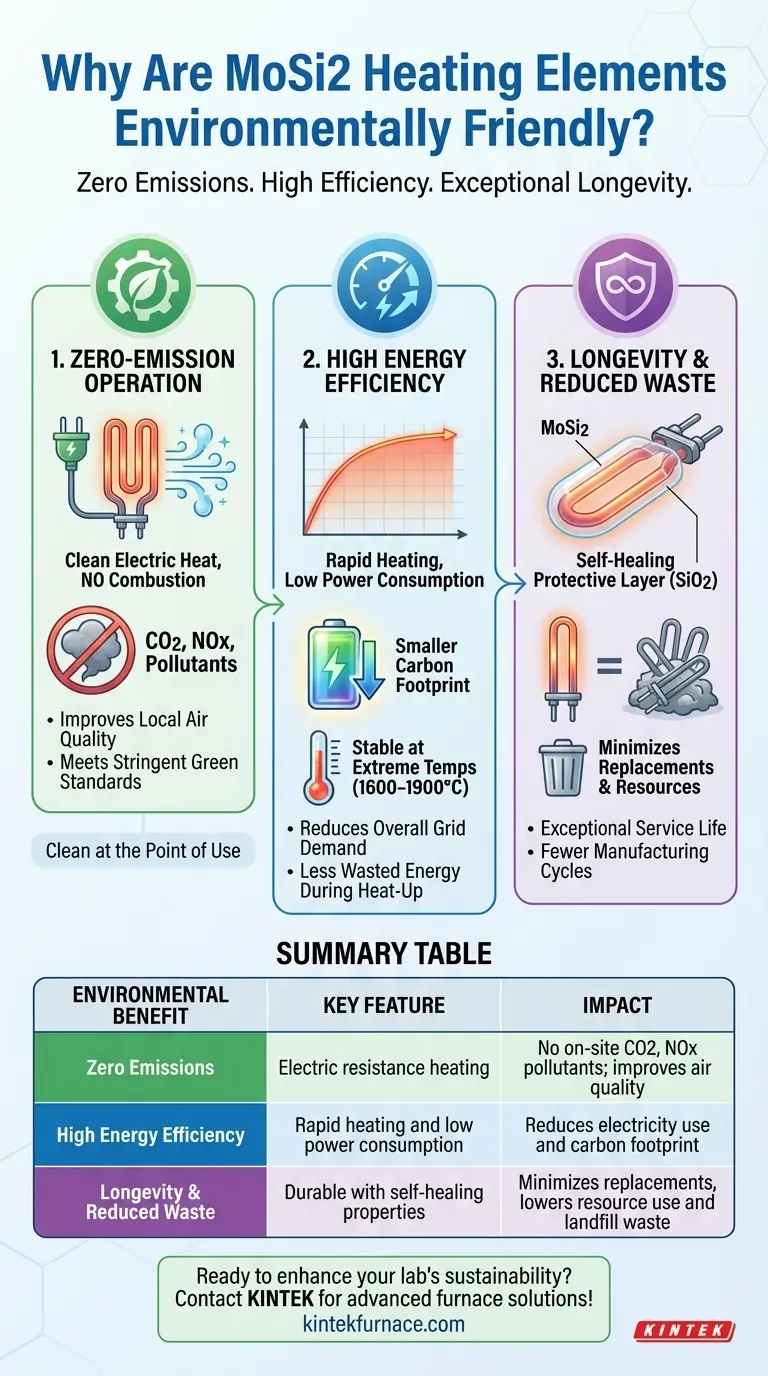

Essencialmente, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) são considerados ecologicamente corretos porque não produzem emissões nocivas durante a operação e são altamente eficientes em termos energéticos. Diferentemente dos métodos de aquecimento baseados em combustão que queimam combustíveis fósseis, esses elementos elétricos geram calor de forma limpa, contribuindo diretamente para uma melhor qualidade do ar e conformidade com os padrões ambientais.

O benefício ambiental dos elementos MoSi₂ vai além da operação limpa. Seu verdadeiro valor reside na combinação de alta eficiência energética, que reduz o consumo geral de energia, e longevidade excepcional, que minimiza o desperdício e os recursos necessários para substituições.

A Fundação: Operação com Zero Emissões

A vantagem ambiental mais imediata dos elementos de aquecimento MoSi₂ vem da forma como eles geram calor. Eles são uma forma de aquecimento por resistência elétrica, um processo fundamentalmente limpo.

Calor Limpo, Sem Combustão

Os elementos MoSi₂ funcionam passando eletricidade através de um material com alta resistência, gerando calor sem qualquer reação química ou queima de combustível. Isso significa que eles produzem zero emissões no local de dióxido de carbono (CO₂), óxidos de nitrogênio (NOx) ou outros poluentes associados a fornos a gás natural ou óleo.

Isso os torna uma escolha ideal para aplicações onde a qualidade do ar é uma preocupação crítica, tanto para a saúde dos funcionários quanto para evitar a contaminação dos produtos aquecidos.

Atendendo a Padrões Verdes

Como eliminam as emissões locais, os fornos que utilizam elementos MoSi₂ atendem e superam facilmente os rigorosos padrões de proteção ambiental. Essa limpeza operacional é uma razão chave pela qual eles são especificados em ambientes industriais e laboratoriais modernos.

Eficiência e Seu Impacto Ambiental

Além de serem limpos no ponto de uso, a eficiência dos elementos MoSi₂ desempenha um papel significativo em seu perfil ambiental positivo.

Alta Taxa de Aquecimento e Baixo Consumo de Energia

Esses elementos são conhecidos por sua capacidade de converter eletricidade em calor com altíssima eficiência e atingir as temperaturas alvo rapidamente. Esse desempenho significa que menos energia é desperdiçada durante os ciclos de aquecimento e operação.

O menor consumo de energia se traduz diretamente em uma pegada de carbono menor, pois reduz a demanda geral na rede elétrica.

Estabilidade em Temperaturas Extremas

Os elementos MoSi₂ podem operar de forma estável em temperaturas excepcionalmente altas, geralmente entre 1600°C e 1900°C. Isso permite que processos industriais como sinterização de cerâmica e produção de vidro sejam conduzidos com maior precisão e eficiência, minimizando o material e a energia desperdiçados.

O Benefício Oculto: Longevidade e Redução de Desperdício

Um aspecto frequentemente negligenciado da sustentabilidade é a vida útil de um componente. A durabilidade dos elementos MoSi₂ é um grande contribuinte para seu status ecologicamente correto.

Vida Útil Excepcional

Os elementos MoSi₂ são projetados para durabilidade e têm uma vida útil muito longa, mesmo em atmosferas oxidantes contínuas de alta temperatura. Eles são resistentes ao choque térmico e mantêm sua integridade por milhares de horas.

Minimizando o Consumo de Recursos

Uma vida útil mais longa significa que menos substituições são necessárias durante a vida útil de um forno. Isso reduz o impacto ambiental associado à fabricação de novos elementos, incluindo a extração de matéria-prima, o consumo de energia durante a produção e o transporte. Também significa que menos sucata acaba em aterros sanitários.

A Vantagem de Autocura

Em altas temperaturas na presença de oxigênio, os elementos MoSi₂ formam uma camada protetora passiva de vidro de quartzo (SiO₂) em sua superfície. Essa camada evita maior oxidação e efetivamente "cura" o elemento, o que é um mecanismo chave por trás de sua notável durabilidade.

Compreendendo o Quadro Ambiental Completo

A objetividade real exige o reconhecimento do ciclo de vida completo. Embora operacionalmente limpos, o impacto ambiental geral depende de alguns fatores chave.

A Fonte de Eletricidade Importa

O benefício de "zero emissões" dos elementos MoSi₂ é no ponto de uso. A pegada de carbono geral ainda está ligada à fonte da eletricidade. Se a energia for gerada a partir de combustíveis fósseis como carvão, o impacto ambiental é simplesmente transferido para montante, para a usina de energia.

No entanto, quando combinados com fontes de energia renováveis como solar, eólica ou hidrelétrica, todo o processo de aquecimento se torna verdadeiramente de baixo impacto.

Obtenção de Materiais e Produção

A fabricação de qualquer material avançado tem um custo ambiental. A produção de dissiliceto de molibdênio é um processo intensivo em energia. Este investimento ambiental inicial é, no entanto, amplamente compensado pela longa vida útil do elemento e pela alta eficiência operacional, que reduzem o consumo total de energia ao longo do tempo.

Tomando uma Decisão Informada

A escolha de uma tecnologia de aquecimento requer o equilíbrio entre as necessidades operacionais e os objetivos ambientais. Os elementos MoSi₂ oferecem um caso convincente em várias frentes.

- Se seu foco principal for a limpeza operacional e a qualidade do ar local: Os elementos MoSi₂ são uma escolha superior, pois não produzem emissões no local, protegendo tanto o pessoal quanto os produtos sensíveis.

- Se seu foco principal for a eficiência energética e a redução de custos: Suas altas taxas de aquecimento e baixo consumo de energia se traduzem diretamente em menor uso de energia operacional e custos de utilidade reduzidos.

- Se seu foco principal for a sustentabilidade de longo prazo e a manutenção mínima: A durabilidade excepcional e a longa vida útil dos elementos MoSi₂ reduzem o desperdício, o consumo de recursos e o custo total de propriedade.

Em última análise, sua combinação de operação limpa, alta eficiência e longevidade os torna uma escolha altamente responsável para aplicações modernas de alta temperatura.

Tabela Resumo:

| Benefício Ambiental | Característica Principal | Impacto |

|---|---|---|

| Zero Emissões | Aquecimento por resistência elétrica | Sem poluentes de CO2, NOx no local; melhora a qualidade do ar |

| Alta Eficiência Energética | Aquecimento rápido e baixo consumo de energia | Reduz o uso de eletricidade e a pegada de carbono |

| Longevidade e Desperdício Reduzido | Durável com propriedades de autocura | Minimiza substituições, reduz o uso de recursos e o desperdício em aterros |

Pronto para aprimorar a sustentabilidade do seu laboratório com soluções de aquecimento ecologicamente corretas? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos. Entre em contato conosco hoje para saber como nossos elementos de aquecimento MoSi2 podem reduzir seu impacto ambiental e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho