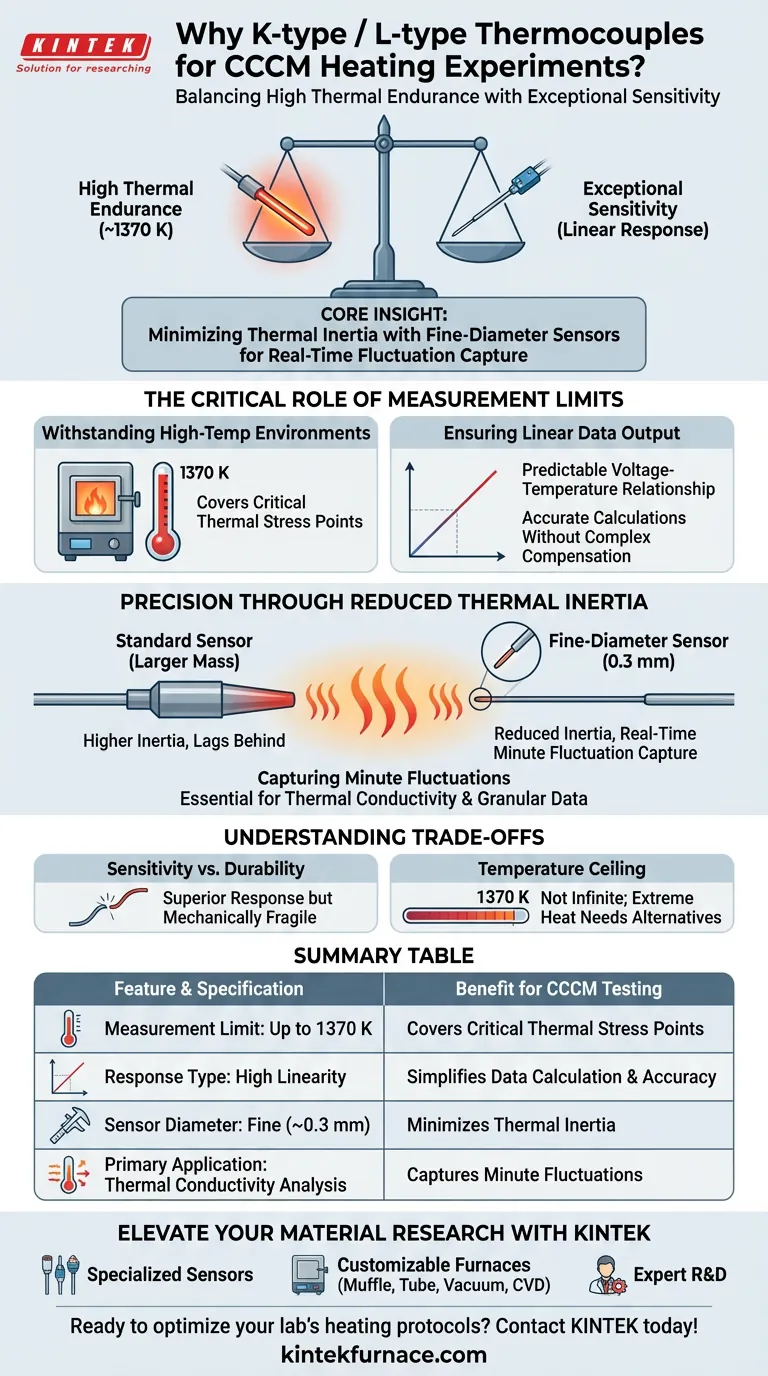

Termopares tipo K (cromel-alumel) e tipo L são selecionados para experimentos com Materiais Compósitos de Carbono-Carbono (CCCM) porque equilibram de forma única alta resistência térmica com sensibilidade excepcional. Eles fornecem um alto limite de medição de aproximadamente 1370 K, ao mesmo tempo que oferecem a resposta linear necessária para calcular com precisão a condutividade térmica.

Insight Principal: A seleção desses termopares não se trata apenas de suportar o calor; trata-se de minimizar a inércia térmica. Ao usar sensores de diâmetro fino dentro dessa faixa de temperatura específica, os pesquisadores podem capturar as flutuações minuciosas e em tempo real necessárias para caracterizar as propriedades térmicas internas do material.

O Papel Crítico dos Limites de Medição

Suportando Ambientes de Alta Temperatura

Experimentos de CCCM frequentemente envolvem condições extremas de aquecimento para testar a resiliência do material.

Termopares tipo K e tipo L são utilizados porque oferecem um alto limite de medição de aproximadamente 1370 K.

Essa faixa cobre os pontos críticos de estresse térmico necessários para a maioria dos protocolos padrão de teste de compósitos de carbono.

Garantindo Saída de Dados Linear

A interpretação confiável dos dados depende de uma relação previsível entre tensão e temperatura.

Esses termopares fornecem excelentes características de resposta linear em toda a sua faixa de operação.

Essa linearidade garante que os dados permaneçam precisos à medida que as temperaturas aumentam, permitindo que os pesquisadores sigam curvas térmicas predefinidas sem algoritmos de compensação complexos.

Precisão Através da Redução da Inércia Térmica

A Vantagem de Diâmetros Finos

Para maximizar a precisão, esses experimentos frequentemente utilizam termopares com diâmetro muito fino, tipicamente em torno de 0,3 mm.

A massa física do sensor impacta significativamente sua velocidade de reação.

Um diâmetro menor reduz drasticamente a inércia térmica do sensor, o que significa que o próprio sensor não absorve calor significativo nem fica atrás da temperatura real do ambiente.

Capturando Flutuações Minuciosas

Na análise de CCCM, o cálculo da condutividade térmica requer a detecção de mudanças muito sutis na transferência de calor.

A inércia térmica reduzida permite a captura em tempo real de flutuações minuciosas de temperatura.

Esse nível de sensibilidade é essencial para monitorar tanto a superfície da amostra quanto o núcleo interno, fornecendo os dados granulares necessários para cálculos precisos das propriedades térmicas.

Entendendo as Compensações

Sensibilidade vs. Durabilidade

Embora termopares de diâmetro fino (0,3 mm) forneçam tempos de resposta superiores, eles são mecanicamente mais frágeis do que as sondas industriais padrão.

Em ambientes de teste rigorosos, cuidado deve ser tomado para garantir que a integridade do fio não seja comprometida por estresse físico ou detritos.

Limites de Temperatura

Embora 1370 K seja suficiente para muitos experimentos de CCCM, não é um limite infinito.

Se um experimento ultrapassar esse limite específico para regimes de ultra-alta temperatura, os sensores tipo K podem degradar, exigindo métodos de medição sem contato alternativos ou termopares de tungstênio-rênio.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu experimento de CCCM, selecione a geometria do seu sensor com base em suas necessidades analíticas específicas:

- Se o seu foco principal são os Cálculos de Condutividade Térmica: Priorize termopares de diâmetro fino (0,3 mm) para minimizar a inércia térmica e capturar flutuações internas rápidas e minuciosas.

- Se o seu foco principal é o Monitoramento Geral do Forno: Certifique-se de que seus termopares sejam integrados com selantes de alta temperatura para manter a estanqueidade e o equilíbrio de pressão, garantindo a precisão dos dados de perda de calor.

Selecione o sensor que oferece a maior fidelidade para seus requisitos de dados específicos, não apenas a maior classificação de temperatura.

Tabela Resumo:

| Característica | Especificação Tipo K / Tipo L | Benefício para Testes de CCCM |

|---|---|---|

| Limite de Medição | Até 1370 K | Cobre pontos críticos de estresse térmico |

| Tipo de Resposta | Alta Linearidade | Simplifica o cálculo e a precisão dos dados |

| Diâmetro do Sensor | Fino (aprox. 0,3 mm) | Minimiza a inércia térmica para rastreamento em tempo real |

| Aplicação Principal | Análise de Condutividade Térmica | Captura flutuações minuciosas na transferência de calor |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão nos testes de CCCM requer mais do que apenas altas temperaturas — exige controle especializado e dados confiáveis. A KINTEK fornece soluções de laboratório de alto desempenho, desde sensores especializados até sistemas Muffle, Tube, Vacuum e CVD totalmente personalizáveis. Nossas equipes especializadas em P&D e fabricação garantem que cada forno seja otimizado para seus cálculos únicos de propriedades térmicas.

Pronto para otimizar os protocolos de aquecimento do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Dmytro Borovyk, D.I. Skliarenko. DETERMINATION OF THERMOPHYSICAL CHARACTERISTICS OF CARBON-CARBON MATERIALS BY A COMPUTATIONAL-EXPERIMENTAL METHOD. DOI: 10.31472/ttpe.4.2024.4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são as aplicações típicas dos elementos de aquecimento cerâmico? Alcance Aquecimento Superior para Seus Processos Industriais

- Por que a uniformidade da temperatura é importante em processos como a sinterização, e como os elementos de aquecimento de alta temperatura ajudam? Garanta Qualidade e Desempenho Consistentes

- Qual o papel dos elementos de aquecimento MoSi2 em experimentos de 1500 °C? Chave para Estabilidade e Precisão

- Como os elementos de aquecimento de MoSi2 resistem à oxidação? Descubra o Segredo da Durabilidade em Altas Temperaturas

- O que é um elemento de aquecimento? O motor do calor controlado para as suas aplicações

- Quais materiais são usados para elementos de aquecimento em fornos de alta temperatura? Otimize o Desempenho do Seu Forno

- Por que são necessários cadinhos de aço resistente à corrosão para a produção de biochar? Garanta a Pureza e a Integridade Térmica

- Quais são as principais diferenças entre os elementos de aquecimento de SiC e MoSi2 em fornos de sinterização? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura