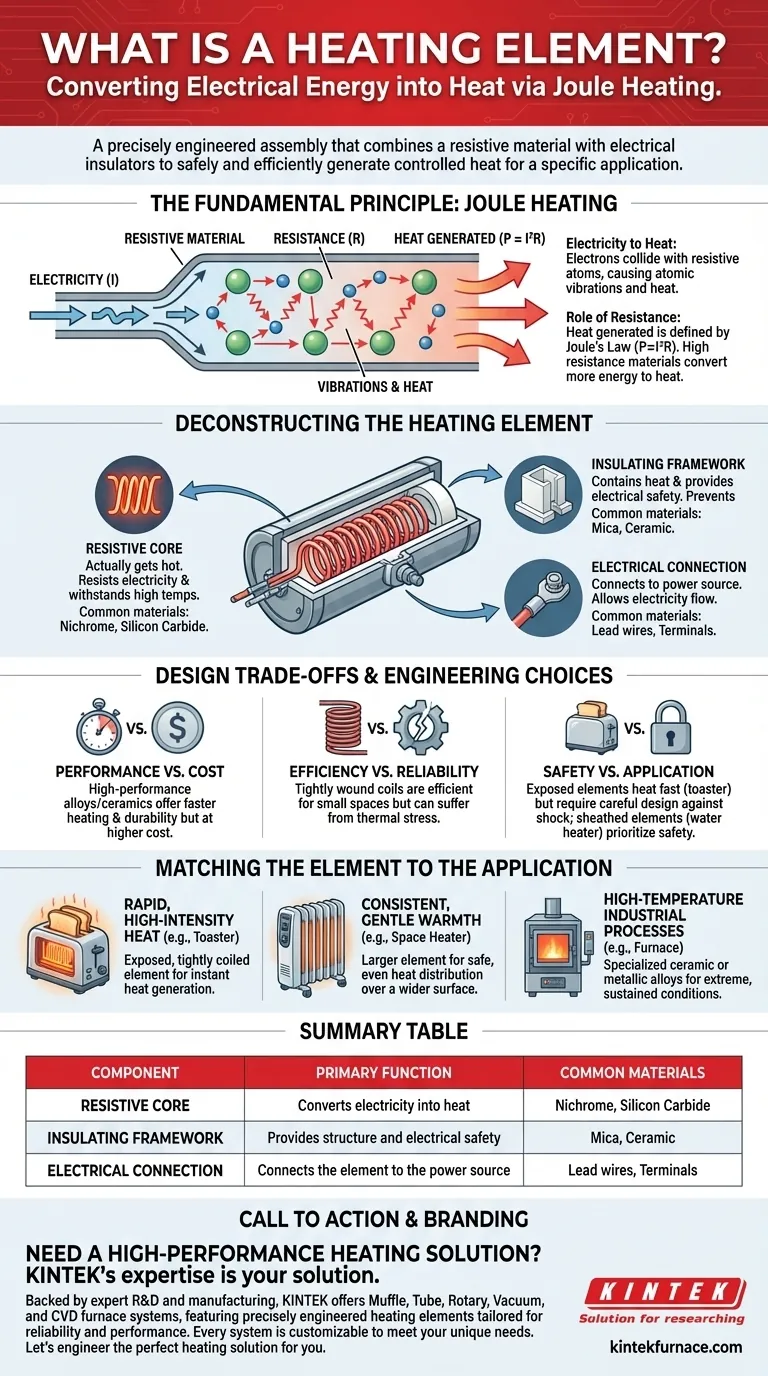

Na sua essência, um elemento de aquecimento é um componente especificamente concebido para converter energia elétrica em calor. Funciona através de um processo chamado aquecimento Joule, onde a resistência de um material cria energia térmica quando uma corrente elétrica passa através dele. Este princípio fundamental é o motor por detrás de inúmeros dispositivos, desde torradeiras domésticas a fornos industriais.

Um elemento de aquecimento não é simplesmente um fio que aquece. É um conjunto precisamente concebido que combina um material resistivo com isoladores elétricos para gerar calor controlado de forma segura e eficiente para uma aplicação específica.

O Princípio Fundamental: Como Funciona o Aquecimento Joule

Para compreender um elemento de aquecimento, é preciso primeiro compreender a física por detrás dele. Toda a operação depende de um único princípio fiável.

Da Eletricidade ao Calor

Quando uma corrente elétrica flui através de um condutor, os elétrons movem-se através do material. Num elemento de aquecimento, este material é escolhido pela sua elevada resistência elétrica. À medida que os elétrons são forçados a passar, colidem com os átomos do material resistivo, causando vibrações. Esta fricção em escala atómica manifesta-se como calor.

O Papel da Resistência

A quantidade de calor gerada é definida pela primeira lei de Joule (P = I²R). Isto mostra que a potência (calor) gerada é uma função da corrente elétrica (I) e, mais criticamente, da resistência (R) do material. Ao selecionar cuidadosamente um material com alta resistência, os engenheiros podem garantir que uma quantidade significativa de energia elétrica é convertida em calor útil em vez de ser perdida.

Desconstruindo o Elemento de Aquecimento

Um elemento de aquecimento funcional é mais do que apenas o seu núcleo de material resistivo. É um conjunto de peças, cada uma com um papel crítico na segurança e no desempenho.

O Núcleo Resistivo

Este é o componente que realmente aquece. Estes materiais são escolhidos pela sua capacidade de resistir à eletricidade e de suportar temperaturas muito elevadas sem derreter ou degradar. Materiais comuns incluem ligas metálicas como o nicromo ou cerâmicas avançadas como o carboneto de silício.

A Estrutura Isolante

O imenso calor gerado pelo núcleo deve ser contido e direcionado. Materiais isolantes, como micas ou suportes cerâmicos, fornecem uma estrutura. Eles evitam que o núcleo resistivo faça contacto elétrico com o corpo do aparelho, garantindo segurança e eficiência.

A Conexão Elétrica

Para funcionar, o elemento deve ser ligado a uma fonte de energia. Conectores de chumbo e terminais de fio fornecem um ponto de conexão seguro e durável, permitindo que a eletricidade flua para o núcleo resistivo para iniciar o processo de aquecimento.

Compreender as Compensações no Design do Elemento

O design de um elemento de aquecimento é um equilíbrio cuidadoso de fatores concorrentes. Os engenheiros devem fazer escolhas deliberadas para otimizar um componente para o seu uso pretendido.

Desempenho vs. Custo

Ligas e cerâmicas de alto desempenho podem oferecer aquecimento mais rápido, temperaturas máximas mais elevadas e maior vida útil. No entanto, estes materiais avançados geralmente têm um custo significativamente mais elevado do que materiais mais comuns como o nicromo.

Eficiência vs. Fiabilidade

A forma física do elemento — muitas vezes uma bobina ou fita — é concebida para concentrar o calor numa área específica. Uma bobina firmemente enrolada é muito eficiente para um espaço pequeno, mas este design também pode criar stress térmico que afeta a fiabilidade a longo prazo do elemento.

Segurança vs. Aplicação

A escolha dos materiais está diretamente ligada aos requisitos de segurança da aplicação. Um elemento de bobina exposta numa torradeira aquece quase instantaneamente, mas requer um design cuidadoso para evitar choques, enquanto um elemento revestido de metal para um aquecedor de água prioriza o isolamento elétrico em detrimento da velocidade de aquecimento.

Combinar o Elemento com a Aplicação

O design certo depende sempre do objetivo final. Ao compreender o propósito central, pode apreciar as escolhas de engenharia por detrás da construção do elemento.

- Se o seu foco principal é calor rápido e de alta intensidade (por exemplo, uma torradeira): O design prioriza um elemento exposto e firmemente enrolado com alta resistência para gerar calor quase instantaneamente.

- Se o seu foco principal é calor consistente e suave (por exemplo, um aquecedor de ambiente): O design utiliza frequentemente um elemento maior para distribuir o calor por uma área de superfície mais ampla, garantindo uma distribuição de temperatura segura e uniforme.

- Se o seu foco principal são processos industriais de alta temperatura: O elemento deve ser construído a partir de cerâmicas especializadas ou ligas metálicas capazes de suportar condições operacionais extremas e sustentadas.

Em última análise, a compreensão destes componentes revela a engenharia deliberada que transforma com segurança a conveniência da eletricidade na potência do calor controlado.

Tabela Resumo:

| Componente | Função Principal | Materiais Comuns |

|---|---|---|

| Núcleo Resistivo | Converte eletricidade em calor | Nicromo, Carboneto de Silício |

| Estrutura Isolante | Fornece estrutura e segurança elétrica | Mica, Cerâmica |

| Conexão Elétrica | Liga o elemento à fonte de energia | Fios de chumbo, Terminais |

Precisa de uma Solução de Aquecimento de Alto Desempenho?

Quer necessite de aquecimento rápido, calor consistente ou capacidades de temperatura extrema para processos industriais, o elemento de aquecimento certo é crucial. A experiência da KINTEK é a sua solução.

Apoiada por I&D e fabrico especializados, a KINTEK oferece sistemas de fornos Muffle, Tube, Rotary, Vacuum e CVD, todos com elementos de aquecimento precisamente concebidos e adaptados para fiabilidade e desempenho. Cada sistema é personalizável para satisfazer as suas necessidades únicas de laboratório ou industriais.

Vamos projetar a solução de aquecimento perfeita para si. Contacte os nossos especialistas hoje mesmo para discutir o seu projeto!

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as principais aplicações dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) em fornos? Alcance a Excelência em Altas Temperaturas

- Quais são as principais aplicações dos elementos de aquecimento de MoSi2 na pesquisa? Alcance controle de alta temperatura confiável para síntese de materiais

- Qual é a faixa de temperatura onde os elementos de aquecimento de MoSi2 não devem ser usados por longos períodos? Evite 400-700°C para Prevenir Falhas

- Qual o papel dos elementos de aquecimento MoSi2 em experimentos de 1500 °C? Chave para Estabilidade e Precisão

- Que tipos de elementos de aquecimento de dissiliceto de molibdénio estão disponíveis? Escolha o Elemento Certo para as Suas Necessidades de Alta Temperatura