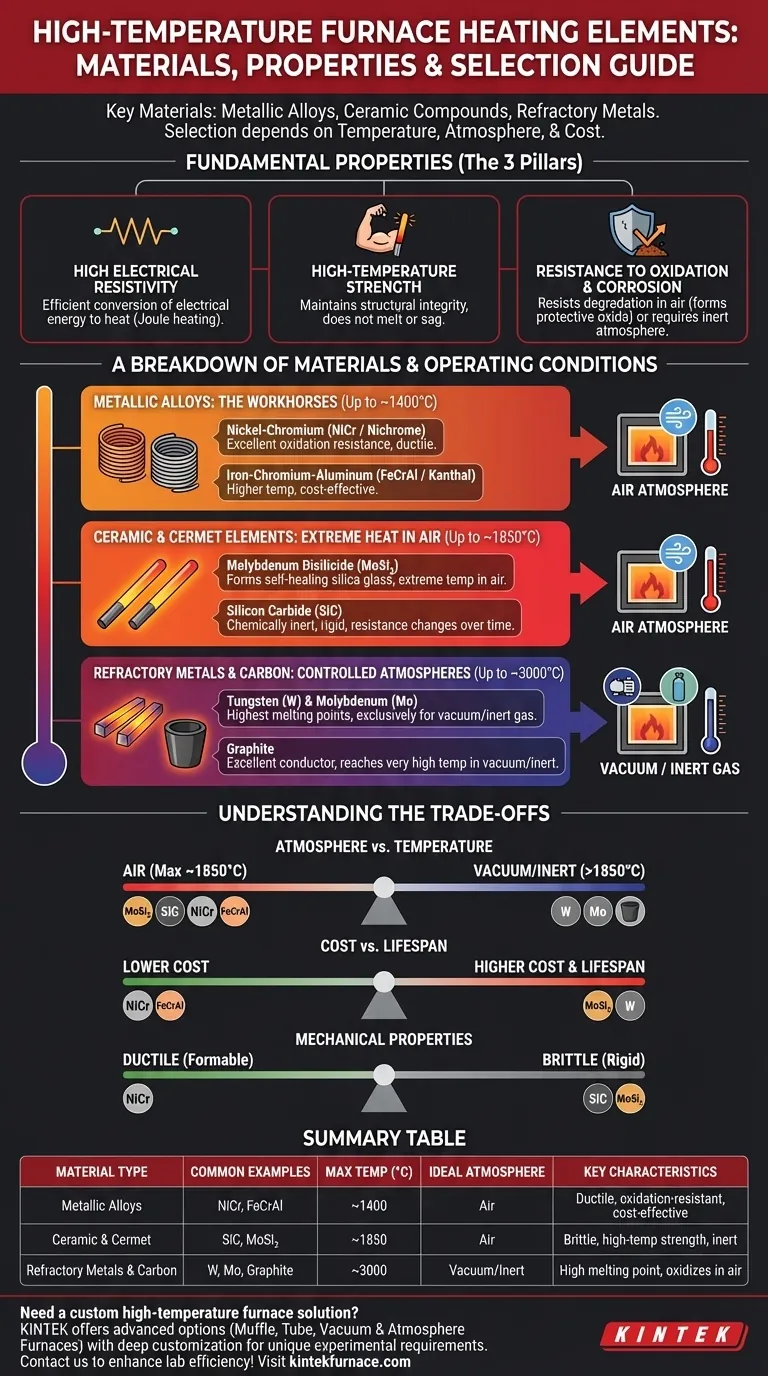

Os materiais mais comuns para elementos de aquecimento de fornos de alta temperatura são ligas metálicas especializadas como níquel-cromo (Nichrome) e ferro-cromo-alumínio (Kanthal), compostos cerâmicos como carbeto de silício (SiC) e dissiliceto de molibdênio (MoSi₂), e metais refratários como tungstênio e molibdênio, que são reservados para vácuo ou atmosferas inertes. A escolha final depende da temperatura operacional necessária, da atmosfera do forno e das considerações de custo.

A seleção de um elemento de aquecimento não se trata de encontrar um único material "melhor". É uma decisão crítica de engenharia que envolve equilibrar a temperatura máxima do material, sua resistência química ao ambiente do forno e suas propriedades mecânicas em relação aos requisitos específicos do processo.

As Propriedades Fundamentais de um Elemento de Aquecimento

Para entender por que certos materiais são escolhidos, é essencial compreender os princípios centrais que regem sua função. Um elemento de aquecimento eficaz deve se destacar em três áreas principais.

Alta Resistividade Elétrica

Um elemento gera calor ao resistir ao fluxo de eletricidade, um princípio conhecido como aquecimento Joule. Materiais com alta resistência elétrica, como o Nichrome, convertem eficientemente a energia elétrica em energia térmica.

Resistência a Altas Temperaturas

O material não deve derreter, ceder ou se degradar em sua temperatura de operação. Um alto ponto de fusão é um pré-requisito, mas o material também deve manter sua integridade estrutural e forma ao longo de muitos ciclos térmicos.

Resistência à Oxidação e Corrosão

Para fornos que operam em atmosfera de ar, o elemento deve resistir à oxidação. Materiais como o níquel-cromo formam uma camada de óxido protetora que impede que o elemento queime. Para elementos que oxidam facilmente, como o tungstênio, o forno deve operar a vácuo ou ser preenchido com um gás inerte.

Uma Análise dos Materiais de Alta Temperatura

Os materiais dos elementos de aquecimento podem ser agrupados em categorias distintas com base em sua composição e condições ideais de operação.

Ligas Metálicas: Os Cavalos de Batalha (Até ~1400°C)

Essas ligas são a escolha mais comum para uma ampla gama de fornos industriais e de laboratório devido à sua ductilidade, confiabilidade e bom desempenho no ar.

As ligas de Níquel-Cromo (NiCr), frequentemente conhecidas pela marca Nichrome, são valorizadas por sua excelente resistência à oxidação e resistência estável em altas temperaturas. Elas são dúcteis e fáceis de moldar em bobinas.

As ligas de Ferro-Cromo-Alumínio (FeCrAl), conhecidas por nomes comerciais como Kanthal, geralmente podem atingir temperaturas ligeiramente mais altas do que as ligas NiCr e são tipicamente uma solução mais econômica.

Elementos Cerâmicos e Cermet: Para Calor Extremo no Ar (Até ~1850°C)

Quando as temperaturas excedem os limites das ligas metálicas, são necessários elementos à base de cerâmica. Eles oferecem desempenho superior a um custo mais alto e são mais frágeis.

Os elementos de Dissiliceto de Molibdênio (MoSi₂) podem operar em temperaturas muito altas no ar porque formam uma camada protetora e autocurável de vidro de sílica. Eles são a principal escolha para fornos a ar de temperatura extrema.

Os elementos de Carbeto de Silício (SiC) são quimicamente inertes e rígidos, tornando-os adequados para ambientes exigentes. Eles não cedem em altas temperaturas, mas sua resistência muda com o tempo, exigindo um controle de energia mais sofisticado.

Metais Refratários e Carbono: Para Atmosferas Controladas (Até ~3000°C)

Esta classe de materiais possui os pontos de fusão mais altos, mas tem uma fraqueza crítica: eles oxidam e falham quase instantaneamente na presença de oxigênio em altas temperaturas.

Tungstênio (W) e Molibdênio (Mo) são metais refratários puros usados exclusivamente em fornos a vácuo ou a gás inerte (como argônio ou nitrogênio). Eles permitem as mais altas temperaturas de processo alcançáveis.

Grafite é um excelente condutor que pode atingir temperaturas muito altas. Assim como os metais refratários, ele deve ser usado a vácuo ou em atmosfera inerte para evitar que se queime rapidamente.

Compreendendo os Compromissos

A escolha do material certo envolve navegar por uma série de compromissos críticos de engenharia. Não existe uma opção universalmente perfeita.

Atmosfera vs. Temperatura

Esta é a relação mais importante a ser compreendida. Se o seu processo requer uma atmosfera de ar, você está limitado a elementos NiCr, FeCrAl, SiC ou MoSi₂. Para atingir temperaturas acima de 1850°C, você deve usar uma atmosfera de vácuo ou inerte com um elemento de metal refratário ou grafite.

Custo vs. Vida Útil

Geralmente, os materiais com classificações de temperatura mais altas, como MoSi₂ e Tungstênio, são significativamente mais caros do que as ligas padrão NiCr ou FeCrAl. No entanto, especificar o material correto para a aplicação evita falhas prematuras e tempo de inatividade caro, justificando o investimento inicial.

Propriedades Mecânicas: Ductilidade vs. Fragilidade

Ligas metálicas como o Nichrome são dúcteis e podem ser facilmente moldadas em formas complexas. Elementos cerâmicos como SiC e MoSi₂ são rígidos e frágeis, exigindo um manuseio e suporte mais cuidadosos dentro da estrutura do forno para evitar fraturas.

Selecionando o Elemento Certo para Sua Aplicação

Sua escolha deve ser guiada pelo seu objetivo operacional principal. Baseie sua decisão na temperatura necessária e na atmosfera interna do forno.

- Se seu foco principal for aquecimento de uso geral no ar até 1250°C: Ligas FeCrAl ou NiCr oferecem o melhor equilíbrio entre custo, durabilidade e facilidade de uso.

- Se seu foco principal for processamento em temperatura extrema no ar (1300°C a 1850°C): Dissiliceto de Molibdênio (MoSi₂) ou Carbeto de Silício (SiC) são as únicas opções viáveis.

- Se seu foco principal for atingir as temperaturas mais altas possíveis (>1800°C): Você deve usar um forno a vácuo ou a gás inerte com elementos de Tungstênio, Molibdênio ou Grafite.

Compreender essas capacidades e limitações dos materiais é a chave para projetar e especificar um sistema de alta temperatura bem-sucedido.

Tabela Resumo:

| Tipo de Material | Exemplos Comuns | Temperatura Máxima (°C) | Atmosfera Ideal | Características Principais |

|---|---|---|---|---|

| Ligas Metálicas | Nichrome (NiCr), Kanthal (FeCrAl) | Até ~1400 | Ar | Dúctil, resistente à oxidação, econômico |

| Cerâmicos e Cermet | Carbeto de Silício (SiC), Dissiliceto de Molibdênio (MoSi₂) | Até ~1850 | Ar | Frágil, resistência a altas temperaturas, inerte |

| Metais Refratários e Carbono | Tungstênio, Molibdênio, Grafite | Até ~3000 | Vácuo/Inerte | Alto ponto de fusão, oxida no ar |

Precisa de uma solução de forno de alta temperatura personalizada? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios opções avançadas de fornos, como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica