Os fornos rotativos indiretos são o padrão para o processamento de lítio porque fornecem o ambiente preciso e controlado exigido para a fase de torrefação ácida. Este processo converte o estável minério beta-espodumênio em sulfato de lítio solúvel em água, uma etapa crítica que permite que o lítio de alta pureza seja lixiviado e recuperado eficientemente.

O principal desafio no processamento de lítio de rocha dura é a conversão química do minério, e não apenas aquecê-lo. Os fornos indiretos são recomendados porque separam a fonte de calor do material, criando a atmosfera específica e não reativa necessária para que a reação de torrefação ácida ocorra com máxima eficiência.

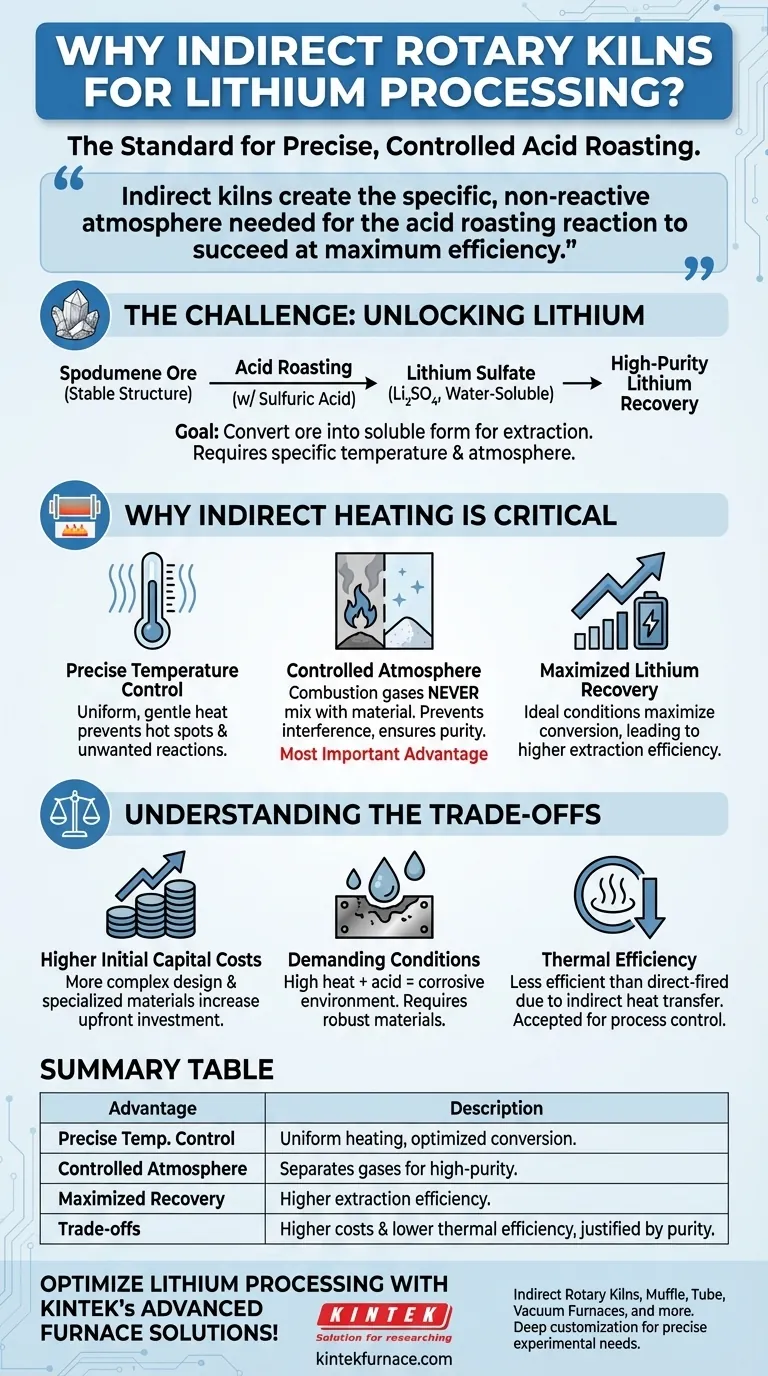

O Desafio Central: Desbloqueando o Lítio do Espodumênio

Para entender o papel do forno, você deve primeiro entender o material que ele processa. O minério de espodumênio é o ponto de partida e retém o lítio em uma estrutura cristalina muito estável.

### O Objetivo: Torrefação Ácida para Solubilidade

O objetivo principal é converter o lítio dentro do minério em uma forma que possa ser facilmente dissolvida em água. Isso é alcançado através de um processo chamado torrefação ácida.

Nesta fase, o minério preparado (beta-espodumênio) é misturado com um ácido, tipicamente ácido sulfúrico, e aquecido. A reação forma sulfato de lítio (Li₂SO₄), que é altamente solúvel em água.

### Por Que o Aquecimento Padrão Falha

Simplesmente aquecer o material em um forno genérico não é suficiente. A reação química tem requisitos específicos tanto de temperatura quanto de pureza atmosférica que devem ser atendidos.

Por Que o Aquecimento Indireto é Crítico Para Este Processo

Um forno rotativo indireto é construído especificamente para atender às demandas únicas da torrefação ácida. Seu design é fundamentalmente diferente de um forno de chama direta, onde a chama e os gases de combustão entram em contato direto com o material.

### Controle de Temperatura Preciso e Uniforme

A conversão em sulfato de lítio ocorre dentro de uma faixa de temperatura específica. O aquecimento indireto, onde a carcaça externa do forno é aquecida, fornece uma transferência de calor excepcionalmente uniforme e suave para o material interno.

Isso evita pontos quentes que poderiam causar reações secundárias indesejadas ou decompor o produto alvo, garantindo uma conversão consistente e de alta qualidade.

### Manutenção de uma Atmosfera Controlada

Esta é a vantagem mais importante. Em um forno indireto, os gases de combustão da fonte de calor nunca se misturam com o material do processo.

Essa separação é crítica porque os subprodutos da combustão poderiam interferir na química da torrefação ácida, reduzindo a eficiência e a pureza. Garante que a reação entre o espodumênio e o ácido prossiga exatamente como pretendido.

### Maximizando a Recuperação de Lítio

Ao fornecer as condições ideais — temperatura precisa e atmosfera limpa — os fornos indiretos maximizam a conversão de espodumênio em sulfato de lítio.

Isso se traduz diretamente em taxas de recuperação de lítio mais altas. Mais do lítio do minério inicial é extraído com sucesso, melhorando a viabilidade econômica e a eficiência de toda a operação.

Entendendo as Compensações (Trade-offs)

Embora ideal para a química, a escolha de um forno indireto envolve compensações de engenharia claras.

### Custos de Capital Iniciais Mais Altos

Os fornos indiretos são mais complexos do que seus equivalentes de chama direta. Eles exigem uma câmara de combustão externa e frequentemente usam ligas especializadas para a carcaça rotativa para suportar altas temperaturas e corrosão, levando a um investimento inicial mais alto.

### Condições de Processo Exigentes

A combinação de calor elevado e ácido sulfúrico cria um ambiente extremamente corrosivo. A confiabilidade a longo prazo do forno depende de ciência de materiais robusta e um design que possa suportar essas condições exigentes.

### Considerações de Eficiência Térmica

Como o calor deve ser transferido através da carcaça do forno para o material, o processo é inerentemente menos eficiente termicamente do que um sistema de chama direta. No entanto, essa compensação é aceita para alcançar o controle de processo e a pureza necessários para a produção de lítio.

Fazendo a Escolha Certa Para o Seu Objetivo

A recomendação de fornos indiretos no processamento de lítio não é arbitrária; é uma consequência direta da química do processo subjacente.

- Se o seu foco principal é maximizar a recuperação de lítio e a pureza do produto: A separação da atmosfera e o controle preciso da temperatura de um forno indireto são inegociáveis para o sucesso da torrefação ácida.

- Se o seu foco principal é a eficiência operacional de longo prazo: Rendimentos mais altos de um processo de forno indireto otimizado podem reduzir significativamente os custos de processamento downstream e o desperdício, justificando o investimento inicial.

- Se o seu foco principal é a confiabilidade do processo: Escolha um forno projetado com materiais especificamente selecionados para resistir ao ambiente de alta temperatura e ácido inerente à conversão do espodumênio.

Em última análise, selecionar um forno rotativo indireto é uma decisão fundamentada na priorização da integridade química do processo de conversão acima de tudo.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Controle Preciso de Temperatura | Garante aquecimento uniforme para evitar pontos quentes e reações indesejadas, otimizando a conversão em sulfato de lítio. |

| Atmosfera Controlada | Separa os gases de combustão do material, mantendo um ambiente não reativo para torrefação ácida de alta pureza. |

| Taxas de Recuperação Maximizadas | Atinge maior eficiência de extração de lítio ao fornecer condições ideais para a reação química. |

| Compensações | Custos iniciais mais altos e menor eficiência térmica, mas justificados pelo controle de processo superior e pureza. |

Otimize seu processamento de lítio com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos rotativos indiretos e outros sistemas como Fornos de Muffle, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando as taxas de recuperação e a pureza. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos na extração de lítio e além!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que a medição precisa de temperatura e o controle de limite superior devem ser implementados durante a fusão em forno rotativo de ferro fundido nodular?

- Qual é o princípio de funcionamento de um reator de forno rotativo de pirólise? Conversão Eficiente de Resíduos em Energia

- Como um forno rotativo se compara a um forno de leito fixo para pós? Otimizando a Uniformidade na Produção em Larga Escala

- Como funcionam os reatores de forno rotativo de pirólise? Desbloqueie a Conversão Eficiente de Resíduos em Valor

- Quais são as vantagens de um forno rotativo para biorredutores? Alcance uniformidade e escalabilidade em escala industrial