Argônio e Hidrogênio são utilizados em conjunto para criar um ambiente térmico balanceado que maximiza a qualidade do revestimento enquanto protege o material. O Argônio serve como gás estabilizador primário para manter o arco de plasma, enquanto o Hidrogênio atua como um gás auxiliar de alta energia que aumenta o calor e a condutividade da chama para garantir que o pó AlCoCrFeNi derreta completamente.

A combinação de Argônio e Hidrogênio fornece um ambiente inerte de alta entalpia, essencial para o processamento de ligas complexas. Enquanto o Argônio cria um núcleo de plasma estável, o Hidrogênio atua como um amplificador térmico, fornecendo a energia intensa necessária para derreter completamente as partículas de AlCoCrFeNi sem causar oxidação prejudicial.

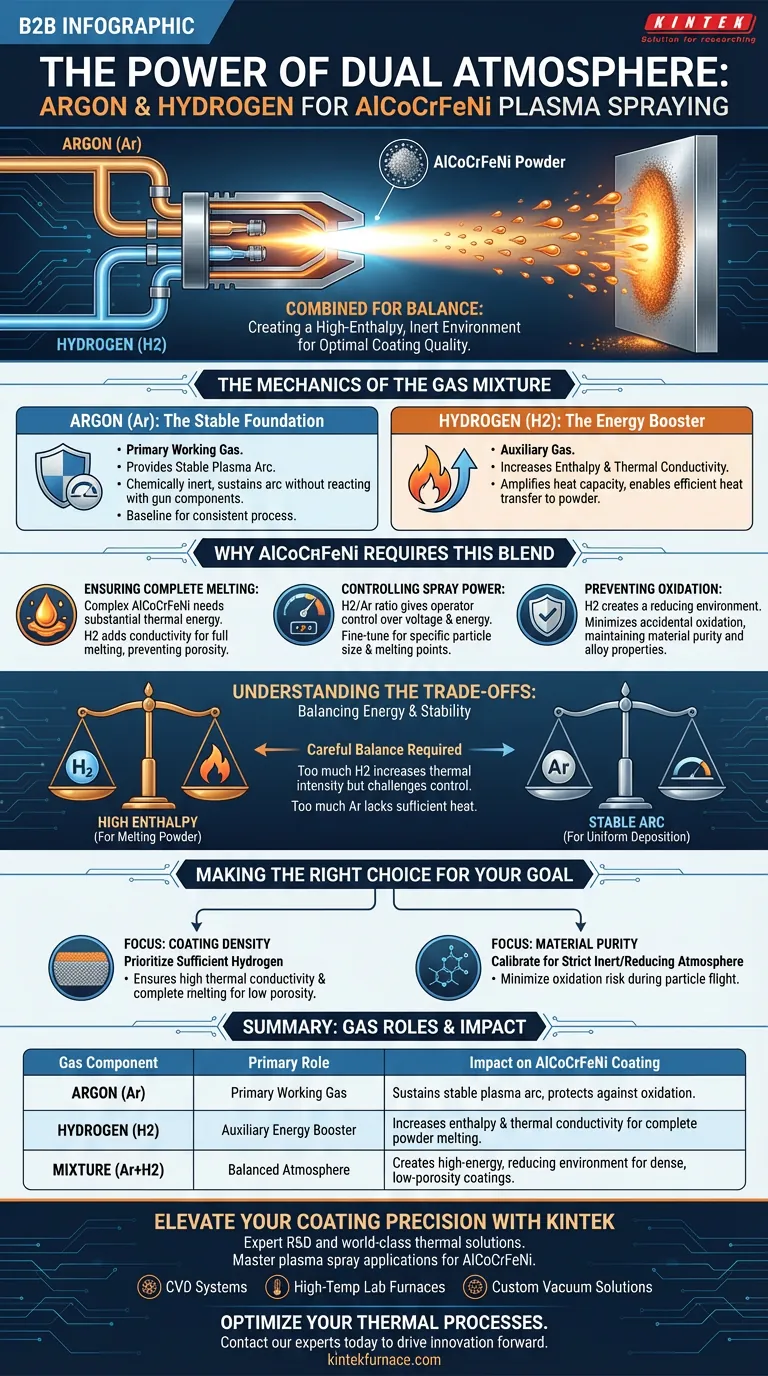

A Mecânica da Mistura de Gases

A Base: Argônio (Ar)

O Argônio atua como o gás de trabalho primário no processo de pulverização por plasma. Seu papel fundamental é fornecer um arco de plasma estável.

Como o Argônio é quimicamente inerte, ele sustenta o arco elétrico sem reagir com os componentes internos da pistola de plasma. Essa estabilidade é o requisito básico para um processo de pulverização consistente e controlável.

O Acelerador de Energia: Hidrogênio (H2)

O Hidrogênio é introduzido como um gás auxiliar para alterar radicalmente as propriedades da chama de plasma. Sua função principal é aumentar a entalpia (conteúdo de calor) e a condutividade térmica do plasma.

Enquanto o Argônio cria o arco, ele tem uma capacidade de calor relativamente baixa. A adição de Hidrogênio permite que o fluxo de plasma carregue significativamente mais energia e transfira esse calor de forma mais eficiente para as partículas de pó injetadas no fluxo.

Por Que AlCoCrFeNi Requer Essa Mistura Específica

Garantindo a Fusão Completa

AlCoCrFeNi é uma liga complexa de alta entropia que requer energia térmica substancial para transitar de um pó sólido para um estado líquido durante seu curto tempo de voo.

A mistura de Argônio e Hidrogênio garante a fusão completa do pó. Sem a condutividade térmica adicional fornecida pelo Hidrogênio, as partículas podem permanecer semi-fundidas, levando a um revestimento poroso ou fracamente ligado.

Controlando a Potência de Pulverização

A proporção de Hidrogênio para Argônio dá ao operador controle direto sobre a potência de pulverização.

Ajustando o teor de Hidrogênio, você pode ajustar com precisão a tensão e a saída total de energia da pistola de plasma. Essa capacidade permite a manipulação precisa do processo para se adequar ao tamanho específico das partículas e ao ponto de fusão da liga AlCoCrFeNi.

Prevenindo a Oxidação

Manter a pureza do material é crucial para ligas de alta entropia. A atmosfera de Argônio e Hidrogênio cria um escudo protetor ao redor das partículas fundidas.

Essa mistura cria um ambiente redutor que minimiza a oxidação acidental do revestimento durante a aplicação. Isso garante que a composição química do revestimento depositado corresponda de perto ao pó original, preservando as propriedades pretendidas da liga.

Compreendendo as Compensações

Balanceando Energia e Estabilidade

Embora o Hidrogênio forneça o calor necessário, ele adiciona complexidade ao controle do processo. A mistura deve ser cuidadosamente balanceada; depender apenas de Argônio forneceria estabilidade, mas calor insuficiente para esta liga.

Inversamente, uma mistura agressiva rica em Hidrogênio aumenta a intensidade térmica. Você deve equilibrar a necessidade de alta entalpia (para derreter o pó) com a necessidade de manter um arco estável e não turbulento que deposite o material uniformemente.

Fazendo a Escolha Certa para Seu Objetivo

Otimizar sua atmosfera de processo envolve equilibrar energia térmica com estabilidade do arco.

- Se seu foco principal é a densidade do revestimento: Priorize uma mistura com hidrogênio suficiente para garantir alta condutividade térmica e fusão completa das partículas, o que reduz a porosidade.

- Se seu foco principal é a pureza do material: Certifique-se de que as taxas de fluxo de gás sejam calibradas para manter uma atmosfera inerte/redutora rigorosa, minimizando qualquer risco de oxidação durante o voo das partículas.

Ao alavancar o Argônio para estabilidade e o Hidrogênio para energia, você garante um revestimento AlCoCrFeNi robusto e livre de oxidação que tem um desempenho confiável em aplicações exigentes.

Tabela Resumo:

| Componente do Gás | Papel Principal | Impacto no Revestimento AlCoCrFeNi |

|---|---|---|

| Argônio (Ar) | Gás de trabalho primário | Sustenta um arco de plasma estável e protege contra oxidação. |

| Hidrogênio (H2) | Acelerador de energia auxiliar | Aumenta a entalpia e a condutividade térmica para fusão completa do pó. |

| Mistura (Ar+H2) | Atmosfera balanceada | Cria um ambiente redutor de alta energia para revestimentos densos e de baixa porosidade. |

Eleve a Precisão do Seu Revestimento com a KINTEK

A precisão no processamento térmico é a chave para obter revestimentos de AlCoCrFeNi de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece as soluções térmicas avançadas necessárias para dominar suas aplicações de pulverização por plasma.

Se você precisa de sistemas CVD especializados, fornos de laboratório de alta temperatura ou soluções de vácuo personalizáveis, nosso equipamento é projetado para atender às rigorosas demandas do processamento de ligas de alta entropia. Garanta a pureza completa do material e a densidade ideal com tecnologia adaptada às suas necessidades exclusivas de pesquisa e produção.

Pronto para otimizar seus processos térmicos? Entre em contato com nossos especialistas hoje mesmo para descobrir como os sistemas personalizáveis da KINTEK podem impulsionar sua inovação.

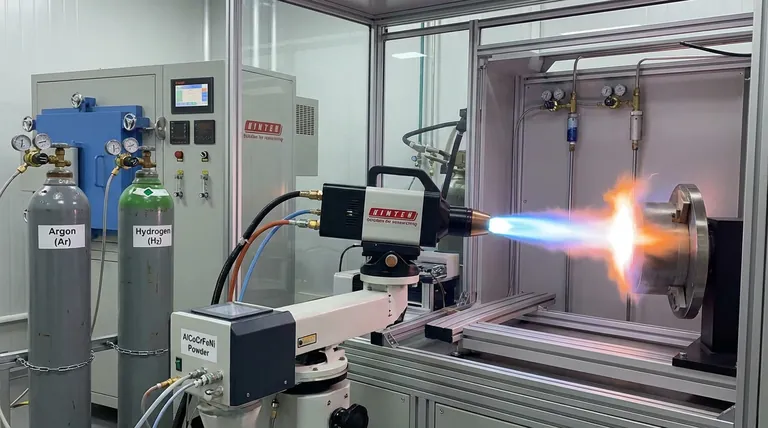

Guia Visual

Referências

- Rong Chen, Peng Song. Initial Oxidation Behavior of AlCoCrFeNi High-Entropy Coating Produced by Atmospheric Plasma Spraying in the Range of 650 °C to 1000 °C. DOI: 10.3390/ma17030550

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como o ambiente térmico controlado de um forno de laboratório suporta a síntese hidrotermal de NH2-MIL-125?

- Qual é o papel do argônio em fornos de atmosfera? Garanta a Pureza e Previna a Oxidação no Tratamento Térmico

- Quais são algumas aplicações industriais dos fornos de atmosfera de baixo vácuo? Aumente a Eficiência nos Processos de Tratamento Térmico

- Quais são as aplicações dos fornos de atmosfera na fabricação de células solares? Aumente a Eficiência com Processamento Térmico Controlado

- Qual o papel de um forno elétrico com controlador de temperatura de precisão na preparação de biochar? Domine Alto Desempenho

- Como funciona o mecanismo de aquecimento de um forno de retorta? Desbloqueie o Controle Preciso da Atmosfera para o Seu Laboratório

- Quais são os parâmetros técnicos gerais de um forno de atmosfera tipo caixa? Especificações principais para tratamento térmico preciso

- Que papel a atmosfera do forno desempenha na transferência de calor? Otimize Seu Processo com KINTEK