Praticamente qualquer indústria que exija calor preciso, durável e limpo pode se beneficiar dos elementos de aquecimento cerâmicos. Isso inclui setores desde a fabricação de alta tecnologia, como semicondutores, aeroespacial e dispositivos médicos, até indústrias pesadas, como metalurgia e produção de vidro, e até mesmo aplicações de consumo em processamento de alimentos e sistemas HVAC. Sua adoção é impulsionada por um conjunto exclusivo de propriedades que superam os elementos metálicos tradicionais em ambientes específicos e exigentes.

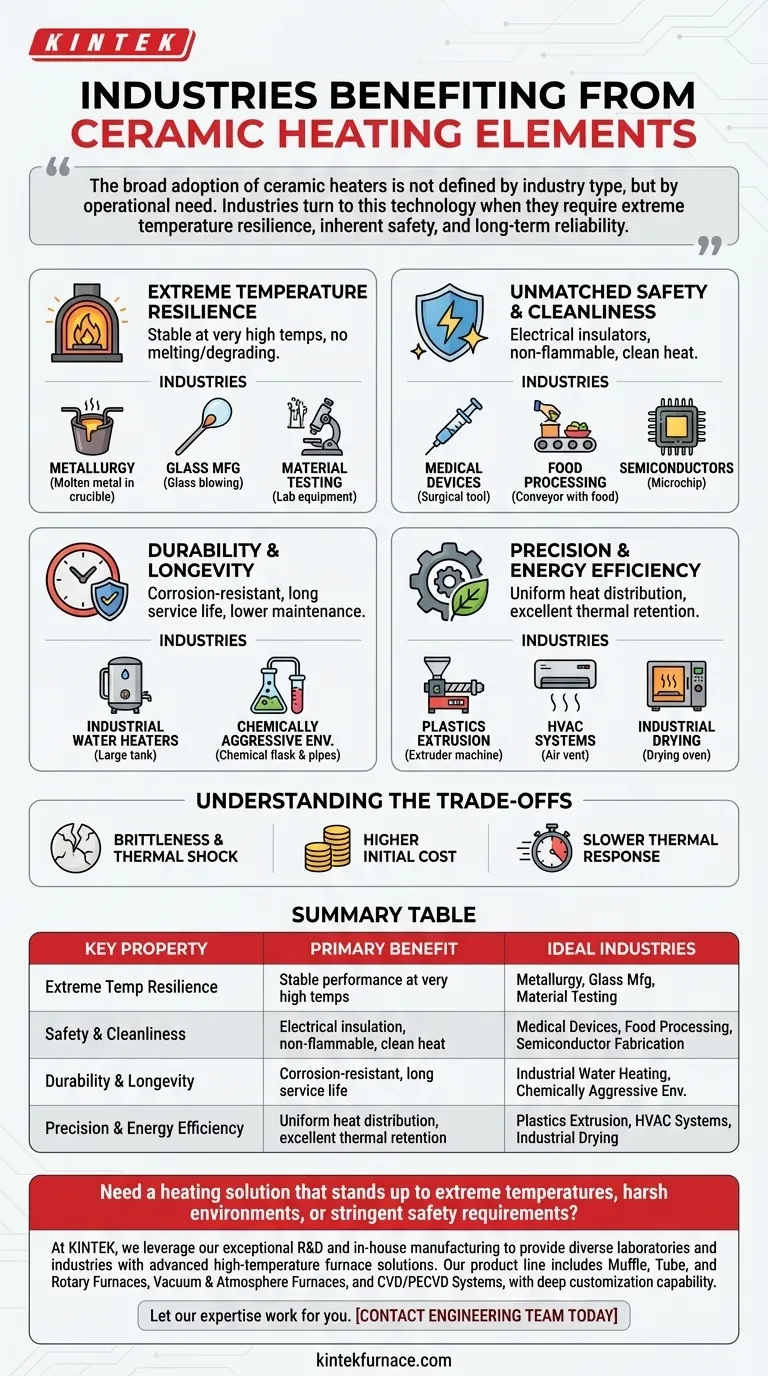

A ampla adoção de aquecedores cerâmicos não é definida pelo tipo de indústria, mas pela necessidade operacional. As indústrias recorrem a essa tecnologia quando exigem uma combinação de resiliência a temperaturas extremas, segurança inerente e confiabilidade a longo prazo, onde as soluções de aquecimento convencionais falhariam.

Por Que as Indústrias Escolhem Cerâmica: As Propriedades Essenciais

A decisão de usar um elemento de aquecimento cerâmico é uma escolha de engenharia enraizada na solução de desafios específicos. Os benefícios decorrem diretamente das características fundamentais do material.

Resiliência a Temperaturas Extremas

Os materiais cerâmicos são excepcionalmente estáveis e podem suportar temperaturas muito altas sem derreter, deformar ou degradar. Isso os torna essenciais para processos que operam muito além dos limites da maioria dos metais.

Esta propriedade é crítica na metalurgia para fornos de alta temperatura, na fabricação de vidro e em aplicações de teste de materiais onde o calor consistente e extremo é fundamental para o processo.

Segurança e Limpeza Incomparáveis

As cerâmicas são excelentes isolantes elétricos. Esta propriedade inerente reduz drasticamente o risco de curtos-circuitos e perigos elétricos, aumentando a segurança operacional em qualquer ambiente.

Além disso, não são inflamáveis e fornecem calor excepcionalmente limpo, livre da oxidação ou contaminação que pode ocorrer com elementos metálicos. Isso é inegociável em setores sensíveis como fabricação de dispositivos médicos, processamento de alimentos e fabricação de semicondutores.

Durabilidade e Longevidade

Ao contrário dos metais, as cerâmicas não enferrujam nem corroem quando expostas à umidade ou a muitos agentes químicos. Essa resistência leva a uma vida útil significativamente mais longa e a custos de manutenção mais baixos ao longo do tempo.

Isso as torna ideais para aplicações como aquecedores de água industriais, máquinas de embalagem e equipamentos usados em ambientes quimicamente agressivos, onde os elementos metálicos exigiriam substituição frequente.

Precisão e Eficiência Energética

Os aquecedores cerâmicos fornecem uma distribuição de calor altamente uniforme, o que é fundamental para processos que exigem controle preciso de temperatura, como extrusão de plásticos e equipamentos de soldagem.

Eles também possuem excelente retenção térmica, o que significa que retêm o calor de forma eficaz uma vez atingida a temperatura. Isso se traduz diretamente em maior eficiência energética, pois o aquecedor requer menos energia para manter seu ponto de ajuste, beneficiando aplicações desde sistemas HVAC até secadores industriais.

Compreendendo as Compensações

Embora potentes, os aquecedores cerâmicos não são uma solução universal. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Fragilidade e Choque Térmico

As cerâmicas são mais duras, mas mais frágeis do que os metais. Elas podem ser suscetíveis a rachaduras devido a impacto físico ou a mudanças de temperatura extremamente rápidas (choque térmico). Os projetos devem levar em consideração a montagem adequada e ciclos controlados de aquecimento/resfriamento.

Custo Inicial Mais Alto

O processo de fabricação de componentes cerâmicos de alta qualidade é tipicamente mais complexo e caro do que o de elementos revestidos de metal padrão. Isso pode resultar em um investimento inicial mais alto, embora muitas vezes seja compensado por um custo total de propriedade mais baixo devido à longevidade e eficiência.

Resposta Térmica Mais Lenta

Embora sua capacidade de reter calor seja uma vantagem de eficiência, também pode significar que eles aquecem e esfriam mais lentamente do que alguns elementos metálicos de perfil fino. Para aplicações que exigem ciclos de temperatura muito rápidos, esse tempo de resposta deve ser avaliado.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de aquecimento correta depende inteiramente do seu objetivo operacional principal.

- Se o seu foco principal for processamento em alta temperatura ou ambientes químicos agressivos: A estabilidade do material dos aquecedores cerâmicos os torna a opção superior e, muitas vezes, a única viável.

- Se o seu foco principal for segurança e controle de contaminação: O isolamento elétrico e o calor limpo das cerâmicas são críticos para a fabricação de dispositivos médicos, alimentos e eletrônicos.

- Se o seu foco principal for confiabilidade a longo prazo com manutenção mínima: A resistência à corrosão e a durabilidade das cerâmicas proporcionam um custo total de propriedade mais baixo em aplicações como aquecimento de água ou secagem industrial.

- Se o seu foco principal for ciclos rápidos e o menor custo inicial possível: Um elemento metálico tradicional pode ser mais adequado, mas você deve ponderar cuidadosamente as compensações na vida útil e na segurança a longo prazo.

Em última análise, selecionar um aquecedor cerâmico é uma decisão estratégica para priorizar o desempenho a longo prazo, a segurança e a durabilidade em aplicações exigentes.

Tabela de Resumo:

| Propriedade Chave | Benefício Principal | Indústrias Ideais |

|---|---|---|

| Resiliência a Temperaturas Extremas | Desempenho estável em temperaturas muito altas | Metalurgia, Fabricação de Vidro, Teste de Materiais |

| Segurança e Limpeza | Isolamento elétrico, não inflamável, calor limpo | Dispositivos Médicos, Processamento de Alimentos, Fabricação de Semicondutores |

| Durabilidade e Longevidade | Resistente à corrosão, longa vida útil | Aquecimento Industrial de Água, Ambientes Quimicamente Agressivos |

| Precisão e Eficiência Energética | Distribuição uniforme de calor, excelente retenção térmica | Extrusão de Plásticos, Sistemas HVAC, Secagem Industrial |

Precisa de uma solução de aquecimento que resista a temperaturas extremas, ambientes agressivos ou requisitos de segurança rigorosos?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios e indústrias soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo e Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão às suas necessidades exclusivas de experimentação e produção.

Deixe nossa experiência em cerâmicas de alta temperatura trabalhar para você. Entre em contato com nossa equipe de engenharia hoje mesmo para discutir como podemos fornecer uma solução de aquecimento confiável e de alto desempenho adaptada aos seus desafios específicos.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil