Em sua essência, os fornos de tubo rotativo são projetados para controle de atmosfera, capazes de lidar com uma ampla gama de ambientes. Eles podem operar com ar ambiente simples, gases inertes como nitrogênio e argônio, e até mesmo gases altamente reativos, inflamáveis ou tóxicos, como hidrogênio, metano, etileno, monóxido de carbono e cloro. A capacidade do forno de gerenciar essas atmosferas com segurança e eficácia depende diretamente da qualidade de seus sistemas de vedação e arquitetura de controle de gás.

A versatilidade de um forno de tubo rotativo não se resume apenas ao calor; trata-se de sua capacidade de criar e manter um ambiente químico específico. Entender o objetivo do seu processo — seja secagem simples, prevenção de oxidação ou condução de uma reação química — é a chave para selecionar a atmosfera correta.

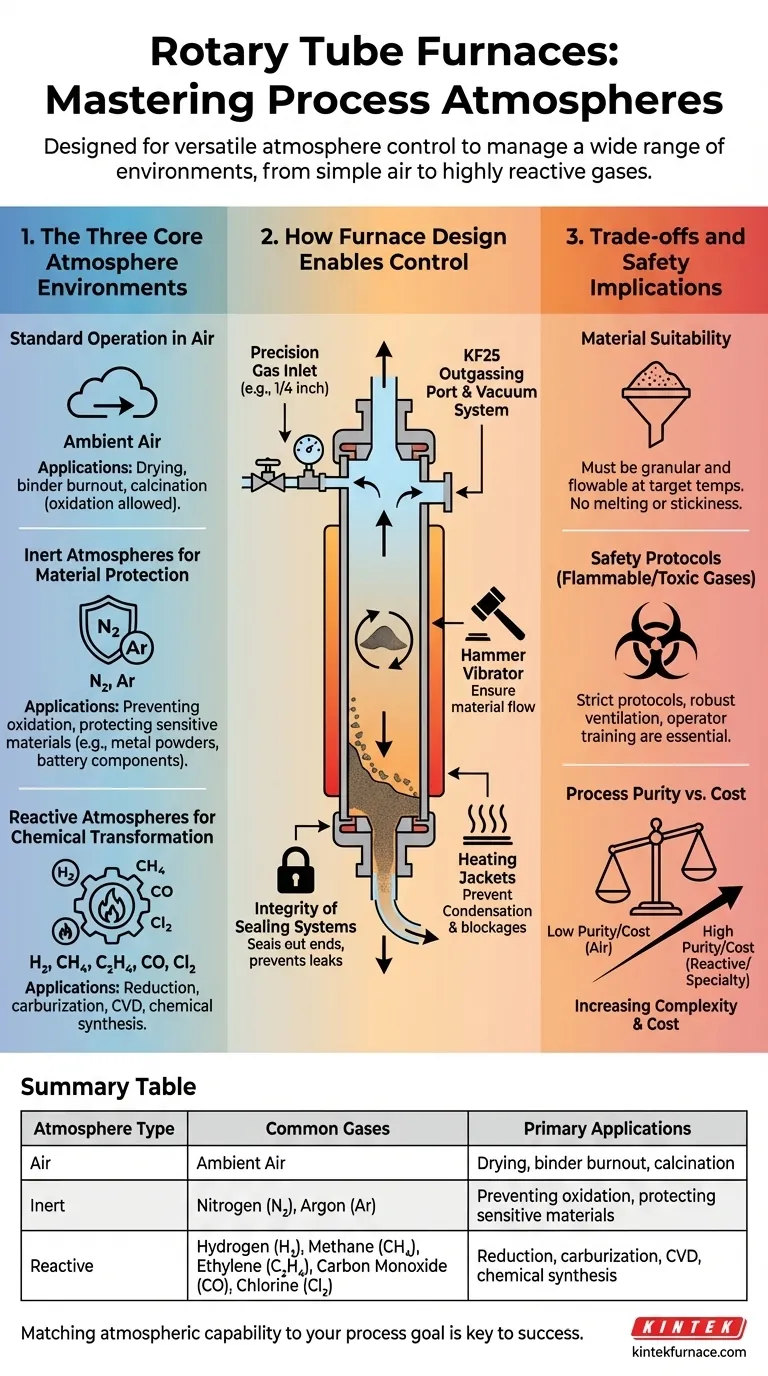

Os Três Ambientes de Atmosfera Principais

A função principal de um forno de tubo rotativo é fornecer um ambiente controlado para o tratamento térmico. Este ambiente é definido pelo gás, ou "atmosfera", dentro do tubo. Essas atmosferas se enquadram em três categorias principais com base em seu propósito.

Operação Padrão ao Ar

A atmosfera mais simples e comum é o ar ambiente. Isso é adequado para processos como secagem, queima de ligantes ou calcinação, onde a oxidação não é uma preocupação ou é uma parte desejada da reação. Operar ao ar é o método mais simples e econômico.

Atmosferas Inertes para Proteção de Material

Para prevenir a oxidação e outras reações indesejadas, utiliza-se uma atmosfera inerte. Gases como nitrogênio (N2) e argônio (Ar) são bombeados para o forno para deslocar o oxigênio e outros componentes atmosféricos reativos. Isso é fundamental para processar materiais sensíveis, como certos pós metálicos ou componentes avançados de baterias, onde a pureza é fundamental.

Atmosferas Reativas para Transformação Química

Para processos que exigem uma mudança química específica, uma atmosfera reativa é necessária. Esses gases participam ativamente da reação com o material.

- O Hidrogênio (H2) é frequentemente usado para reações de redução.

- O Metano (CH4) ou o Etileno (C2H4) podem ser usados para cementação ou certos processos de deposição química de vapor (CVD).

- O Monóxido de Carbono (CO) ou o Cloro (Cl2) podem ser usados para outras aplicações de síntese química altamente específicas.

Como o Design do Forno Permite o Controle da Atmosfera

A capacidade de lidar com esses gases diversos e frequentemente perigosos não é inerente a todos os fornos rotativos. Depende inteiramente de recursos de engenharia específicos projetados para contenção e precisão.

O Papel Crítico dos Sistemas de Vedação

A eficácia de qualquer atmosfera controlada depende da integridade das vedações do forno. Projetos de vedação superiores são essenciais para evitar que o gás do processo vaze e, igualmente importante, para impedir que o ar ambiente entre. Este é um requisito de segurança não negociável ao usar gases inflamáveis ou tóxicos e um recurso crucial para manter a pureza de uma atmosfera inerte.

Manuseio e Controle Preciso de Gás

Fornos de grau profissional incluem sistemas sofisticados de manuseio de gás. Estes geralmente apresentam portas dedicadas, como uma entrada de 1/4 de polegada para gás inerte e uma porta de desgaseificação KF25 para purga a vácuo eficiente e troca de gás. Esses sistemas permitem controle preciso sobre as taxas de fluxo, pressão e a remoção completa de contaminantes atmosféricos antes do início do processo.

Recursos Opcionais para Processos Complexos

Aplicações especializadas podem exigir recursos adicionais. Um vibrador de martelo pode ser integrado para garantir que materiais de alta viscosidade ou pegajosos continuem a fluir adequadamente. Para processos que envolvem materiais orgânicos ou alcatrão, camisas de aquecimento ao redor das linhas de exaustão evitam a condensação e bloqueios, garantindo um caminho de saída de gás suave e seguro.

Entendendo as Compensações e Implicações de Segurança

Embora incrivelmente versátil, a seleção da atmosfera correta envolve equilibrar capacidade, segurança e compatibilidade do material.

A Adequação do Material é Fundamental

O sistema de controle de atmosfera mais avançado não pode corrigir uma má escolha de material. O material processado deve permanecer granular e fluível nas temperaturas alvo. Materiais que se aglomeram, derretem ou ficam pegajosos não são adequados para fornos de tubo rotativo, pois interromperão o fluxo contínuo e o aquecimento uniforme.

Protocolos de Segurança para Gases Inflamáveis e Tóxicos

O uso de atmosferas reativas altera fundamentalmente o risco operacional. O manuseio de gases como hidrogênio ou cloro requer protocolos de segurança rigorosos e bem documentados, ventilação robusta da instalação e treinamento abrangente do operador. O próprio forno deve ser classificado para uso com tais materiais.

Pureza do Processo vs. Custo

Existe uma correlação direta entre a complexidade da atmosfera e o custo operacional. Executar um processo ao ar é barato. A purga com nitrogênio ou argônio de alta pureza adiciona custo e complexidade. A utilização de gases especiais reativos de alta pureza é o modo operacional mais exigente e caro.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de atmosfera deve ser guiada pelo resultado pretendido do seu processo de tratamento térmico.

- Se seu foco principal for secagem ou calcinação simples: Operar ao ar ambiente é frequentemente suficiente e a abordagem mais econômica.

- Se seu foco principal for prevenir a oxidação e garantir a pureza do material: Usar uma atmosfera inerte como nitrogênio ou argônio é a escolha correta.

- Se seu foco principal for induzir uma reação química específica: Uma atmosfera de gás reativo é necessária, mas isso exige um forno com vedação avançada, manuseio de gás e engenharia de segurança apropriada.

Em última análise, você está escolhendo uma ferramenta para alcançar uma transformação de material específica, e combinar a capacidade atmosférica do forno com esse objetivo é a base para um processo bem-sucedido.

Tabela de Resumo:

| Tipo de Atmosfera | Gases Comuns | Aplicações Principais |

|---|---|---|

| Ar | Ar Ambiente | Secagem, queima de ligantes, calcinação |

| Inerte | Nitrogênio (N2), Argônio (Ar) | Prevenção de oxidação, proteção de materiais sensíveis |

| Reativa | Hidrogênio (H2), Metano (CH4), Etileno (C2H4), Monóxido de Carbono (CO), Cloro (Cl2) | Redução, cementação, CVD, síntese química |

Desbloqueie todo o potencial dos seus processos de laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de tubo rotativo confiáveis, fornos mufla, fornos de tubo, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão às suas necessidades experimentais exclusivas, quer você precise de controle atmosférico preciso para gases inertes ou reativos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e segurança!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme