O material no coração de qualquer elemento de aquecimento é escolhido por sua capacidade de converter energia elétrica em calor de forma eficiente e confiável. Os materiais mais comuns são ligas metálicas, principalmente nicromo (níquel-cromo) e Kanthal (ferro-cromo-alumínio). Para temperaturas mais extremas ou ambientes especializados, são usados materiais não metálicos como carboneto de silício e dissiliceto de molibdênio.

A seleção de um material para elemento de aquecimento é uma troca de engenharia deliberada. Não se trata de encontrar uma substância "melhor", mas de equilibrar a resistência elétrica do material, a durabilidade em altas temperaturas e a resistência à oxidação, em relação ao custo e ao ambiente operacional de uma aplicação específica.

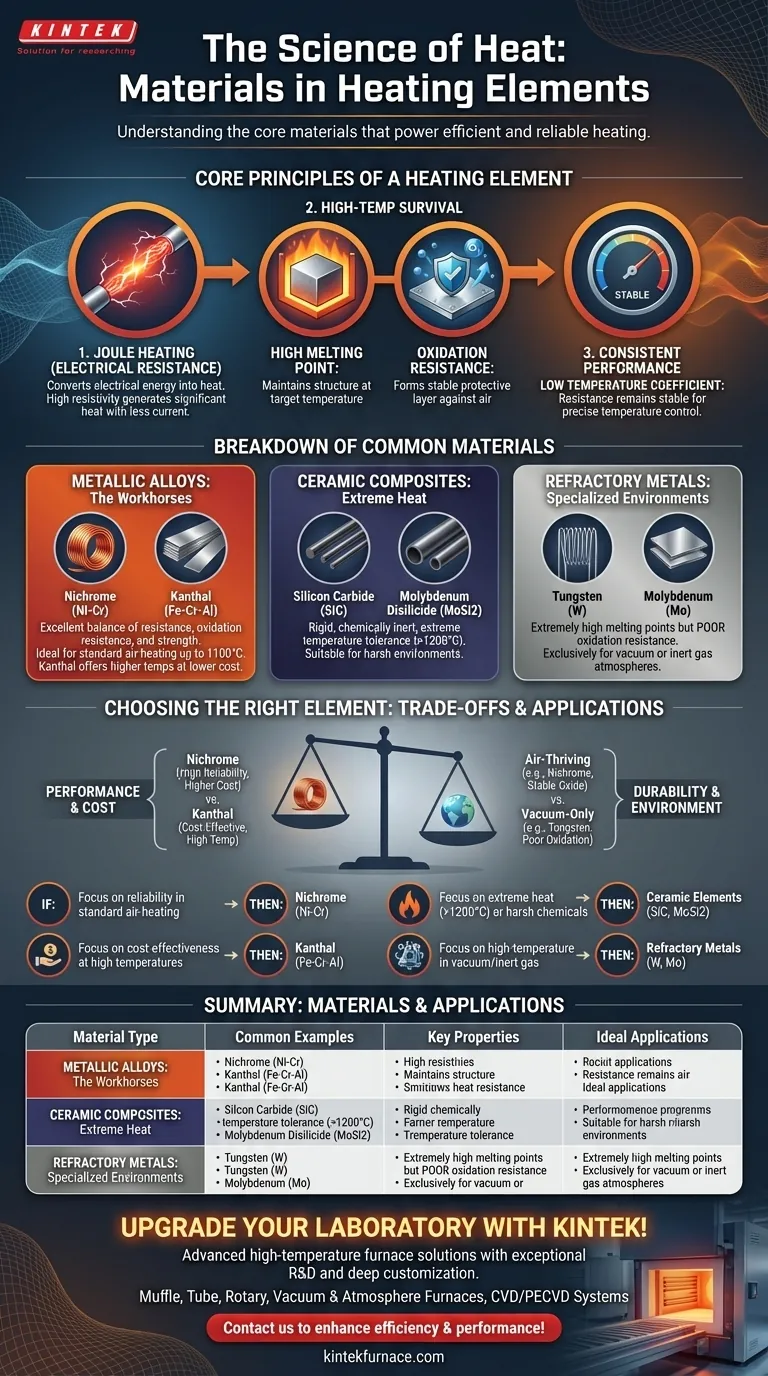

Os Princípios Fundamentais de um Elemento de Aquecimento

Para entender por que certos materiais são usados, devemos primeiro compreender os requisitos fundamentais da tarefa. A função principal de um elemento de aquecimento é esquentar quando a eletricidade passa por ele e sobreviver fazendo isso repetidamente.

O Papel da Resistência Elétrica

Todo elemento de aquecimento opera em um princípio conhecido como aquecimento Joule. Quando uma corrente elétrica flui através de um material com resistência elétrica, a energia é convertida em calor.

Um material com alta resistividade é ideal. Ele gera calor significativo com menos corrente em comparação com um material de baixa resistência, tornando o sistema mais eficiente e compacto.

Sobrevivendo a Altas Temperaturas

O material escolhido deve ser capaz de suportar seu próprio calor sem se degradar. Duas propriedades são críticas aqui: um alto ponto de fusão e resistência à oxidação.

Um alto ponto de fusão garante que o elemento permaneça sólido e estruturalmente estável em sua temperatura de operação alvo.

A resistência à oxidação é, sem dúvida, o fator mais crítico para a longevidade. Em altas temperaturas, a maioria dos metais reage com o oxigênio do ar, formando uma camada de óxido que pode fazer com que o elemento se torne quebradiço e falhe. Materiais como o nicromo são valorizados porque formam uma camada de óxido estável e protetora que impede a corrosão adicional.

Garantindo Desempenho Consistente

Para um aquecimento previsível e controlado, a resistência do elemento deve permanecer relativamente estável à medida que sua temperatura muda. Esta propriedade é conhecida como baixo coeficiente de temperatura de resistência.

Se a resistência de um material mudar drasticamente com o calor, a potência de saída flutuará, tornando difícil manter uma temperatura precisa.

Uma Análise dos Materiais Comuns para Elementos de Aquecimento

Os materiais são geralmente agrupados em categorias com base em sua composição e condições operacionais ideais. Cada um tem um perfil distinto de pontos fortes e fracos.

Ligas Metálicas: Os Cavalos de Batalha

Estes são os materiais mais comuns encontrados em eletrodomésticos e fornos industriais.

- Nicromo (Níquel-Cromo): Frequentemente considerado o padrão ouro, o nicromo (tipicamente 80% níquel, 20% cromo) oferece uma excelente combinação de alta resistência, excelente resistência à oxidação e boa ductilidade. Ele mantém bem sua força em altas temperaturas.

- Kanthal (Ferro-Cromo-Alumínio): Uma alternativa líder ao nicromo, as ligas Fe-Cr-Al são menos caras e muitas vezes podem operar em temperaturas ainda mais altas. Sua principal vantagem é a relação custo-benefício para aplicações de alta temperatura.

Compósitos Cerâmicos: Para Calor Extremo

Quando as temperaturas excedem os limites das ligas metálicas, são necessários materiais à base de cerâmica.

- Carboneto de Silício (SiC): Este material é rígido, quimicamente inerte e pode operar em ar aberto a temperaturas muito altas. É frequentemente formado em hastes ou tubos.

- Dissiliceto de Molibdênio (MoSi2): Conhecido por seu desempenho excepcional em altas temperaturas e resistência à corrosão, o MoSi2 é usado nos fornos industriais e de laboratório mais exigentes.

Metais Refratários: Para Ambientes Especializados

Esses metais têm pontos de fusão extremamente altos, mas uma fraqueza crítica: eles oxidam quase instantaneamente no ar em altas temperaturas.

- Tungstênio e Molibdênio: Esses materiais são usados exclusivamente em fornos a vácuo ou ambientes preenchidos com um gás inerte. Sua baixa resistência à oxidação os torna totalmente inadequados para aquecimento em ar aberto.

Compreendendo as Trocas

Escolher um elemento de aquecimento nunca é sobre uma única métrica. É sempre um equilíbrio de fatores concorrentes.

Desempenho vs. Custo

O nicromo oferece um desempenho e confiabilidade fantásticos em todos os aspectos, mas tem um custo mais alto devido ao seu alto teor de níquel. O Kanthal (Fe-Cr-Al) oferece uma solução mais econômica para muitas aplicações de alta temperatura, representando uma troca direta entre o custo do material e as características de desempenho específicas.

Durabilidade vs. Ambiente

A atmosfera operacional é uma restrição inegociável. Um material como o Tungstênio tem um ponto de fusão fenomenal, mas será destruído em segundos se operado no ar. Por outro lado, um elemento de nicromo é especificamente projetado para prosperar no ar, formando sua própria camada protetora de óxido.

Faixa de Temperatura vs. Classe de Material

Um modelo mental simples ajuda a guiar a seleção. Para aquecimento de uso geral até cerca de 1100°C (2000°F), as ligas metálicas são a escolha ideal. Para calor extremo acima disso, os compósitos cerâmicos são necessários. Para alto calor em um vácuo controlado, os metais refratários são a única opção.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada por seu objetivo principal e restrições operacionais.

- Se seu foco principal é a confiabilidade em aplicações padrão de aquecimento a ar: As ligas de Nicromo (Ni-Cr) são o padrão industrial comprovado e confiável para longevidade e desempenho consistente.

- Se seu foco principal é a relação custo-benefício em altas temperaturas: As ligas de Ferro-cromo-alumínio (Fe-Cr-Al) como o Kanthal oferecem um excelente equilíbrio entre capacidade de alta temperatura e menor custo do material.

- Se seu foco principal é operar em calor extremo (acima de 1200°C) ou ambientes químicos agressivos: Elementos cerâmicos como Carboneto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2) são a escolha necessária.

- Se seu foco principal é o aquecimento de alta temperatura dentro de um vácuo ou atmosfera inerte: Metais refratários como Tungstênio ou Molibdênio são necessários devido aos seus altos pontos de fusão e incapacidade de sobreviver em oxigênio.

Compreender essas propriedades essenciais do material permite que você selecione um elemento projetado para desempenho, longevidade e eficiência em seu contexto específico.

Tabela Resumo:

| Tipo de Material | Exemplos Comuns | Propriedades Chave | Aplicações Ideais |

|---|---|---|---|

| Ligas Metálicas | Nicromo, Kanthal | Alta resistividade, resistência à oxidação, desempenho estável | Aquecimento padrão a ar até 1100°C, soluções econômicas |

| Compósitos Cerâmicos | Carboneto de Silício, Dissiliceto de Molibdênio | Tolerância a temperaturas extremas, inércia química | Ambientes de alta temperatura (>1200°C) ou agressivos |

| Metais Refratários | Tungstênio, Molibdênio | Pontos de fusão muito altos, baixa resistência à oxidação | Apenas atmosferas de vácuo ou gás inerte |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de aquecimento confiáveis. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato hoje para discutir como podemos aumentar sua eficiência e desempenho!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são os tipos básicos de elementos de aquecimento com base nos materiais utilizados? Escolha o Material Certo para Suas Necessidades de Aquecimento

- Qual é a importância da boa condutividade elétrica nos elementos de aquecimento de grafite? A chave para um aquecimento eficiente a altas temperaturas

- Qual é o papel do tubo de quartzo em um aquecedor de quartzo? Desvendando o Aquecimento Infravermelho Eficiente

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as considerações de manutenção importantes para os elementos de aquecimento de fornos? Garanta longevidade e confiabilidade

- Como os elementos de aquecimento de SIC se comparam aos elementos de aquecimento de resistência tradicionais em termos de desempenho? Desempenho Superior em Altas Temperaturas

- Quais são os materiais comuns usados para elementos de aquecimento? Descubra as Melhores Opções para Suas Necessidades de Aquecimento

- Como os tubos de quartzo contribuem para a eficiência energética? Aumente o Desempenho Térmico do Seu Laboratório