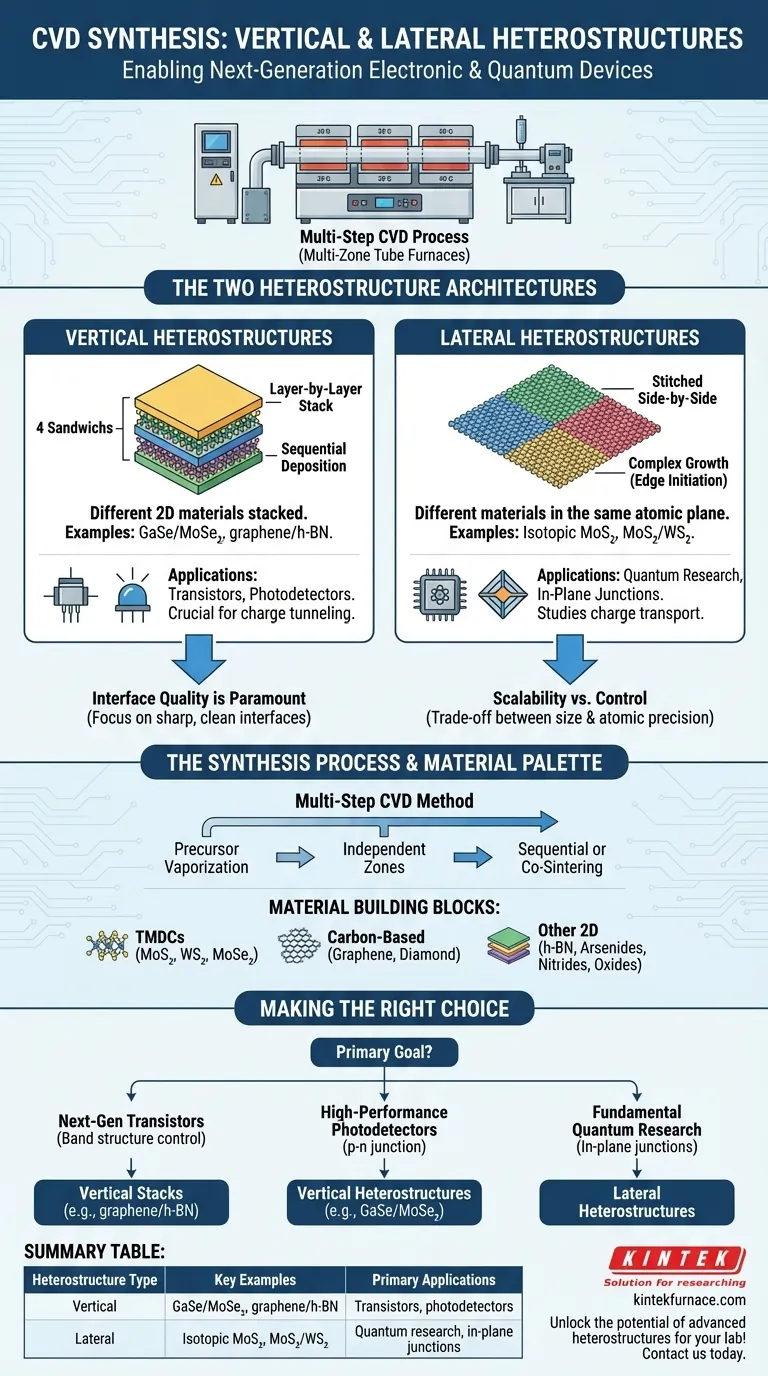

Especificamente, esses sistemas CVD são comprovados para sintetizar heteroestruturas tanto verticais quanto laterais. Exemplos chave criados com sucesso incluem materiais empilhados verticalmente como GaSe/MoSe₂, MoS₂ isotópico unido lateralmente, e outras combinações conhecidas como grafeno/h-BN e MoS₂/WS₂. Isso é tipicamente alcançado usando um processo CVD controlado e multifásico.

A capacidade central desses sistemas não é apenas o crescimento de um único material, mas a montagem precisa, camada por camada, de diferentes materiais bidimensionais (2D). Esse controle sobre a arquitetura da heteroestrutura é o que permite o desenvolvimento de dispositivos eletrônicos e quânticos de próxima geração.

As Duas Arquiteturas de Heteroestruturas

Para entender o que pode ser sintetizado, você deve primeiro compreender as duas configurações fundamentais de heteroestruturas que o CVD pode produzir. Essas arquiteturas definem as propriedades e as aplicações potenciais do material.

Heteroestruturas Verticais

Uma heteroestrutura vertical é criada empilhando diferentes materiais 2D uns sobre os outros, muito parecido com um sanduíche. Cada camada é um material distinto.

Isso é alcançado através de um processo de deposição sequencial onde um material é cultivado primeiro, seguido pela introdução de novos precursores para cultivar o segundo material diretamente em sua superfície.

Exemplos como GaSe/MoSe₂ e grafeno/h-BN se enquadram nesta categoria. Esta arquitetura é essencial para criar dispositivos onde a carga precisa tunelar ou transferir entre camadas, como em transistores e fotodetectores.

Heteroestruturas Laterais

Uma heteroestrutura lateral consiste em diferentes materiais unidos lado a lado dentro do mesmo plano atômico. Em vez de uma pilha, você cria uma única folha 2D contínua com domínios distintos.

Este é um processo mais complexo onde as condições de crescimento são cuidadosamente gerenciadas para iniciar o crescimento de um segundo material nas bordas do primeiro.

A síntese de MoS₂ isotópico é um excelente exemplo, onde o sulfeto de molibdênio é cultivado usando diferentes isótopos de enxofre, criando uma rede cristalina perfeita com domínios isotópicos distintos. Isso é crucial para estudar junções eletrônicas no plano e fenômenos quânticos sem a complexidade de uma interface vertical.

O Processo de Síntese e a Paleta de Materiais

A versatilidade desses sistemas vem do próprio processo CVD, que permite uma ampla gama de "blocos construtores" de materiais.

O Método CVD Multi-Etapas

A síntese bem-sucedida de heteroestruturas depende de um método CVD de duas ou múltiplas etapas. Isso é frequentemente realizado em fornos tubulares multi-zona.

Esses fornos fornecem zonas de temperatura independentes, permitindo um controle preciso sobre a vaporização e entrega de diferentes materiais precursores em sequência. Este processo sequencial ou de co-sinterização é a chave para construir estruturas complexas.

Blocos Construtores de Materiais Disponíveis

As heteroestruturas são construídas a partir dos materiais 2D fundamentais que o CVD pode produzir. Além dos exemplos específicos mencionados, o processo é adequado para uma ampla gama de materiais, incluindo:

- Dicalcogenetos de Metais de Transição (TMDCs): Como MoS₂, WS₂, MoSe₂, etc.

- Materiais à Base de Carbono: Grafeno e filmes de diamante.

- Outros Materiais 2D: Nitreto de boro hexagonal (h-BN), arsenetos, nitretos e óxidos.

Compreendendo os Compromissos

Embora poderoso, este método de síntese exige a superação de desafios técnicos críticos para alcançar resultados de alta qualidade.

A Qualidade da Interface é Fundamental

A interface entre os dois materiais diferentes em uma heteroestrutura é onde a física mais interessante ocorre, mas também é a parte mais difícil de controlar.

A incompatibilidade de rede entre os materiais pode introduzir tensão, defeitos e impurezas, o que pode degradar o desempenho do dispositivo. Alcançar uma interface limpa e nítida é o foco principal da otimização do processo.

Escalabilidade vs. Controle

Frequentemente, há um compromisso entre o tamanho da heteroestrutura sintetizada e a precisão de sua organização atômica.

O crescimento de pequenas e intocadas heteroestruturas monocristalinas para pesquisa é bem estabelecido. No entanto, escalar isso para a produção em escala de wafer com qualidade uniforme continua sendo um desafio de engenharia significativo para aplicações comerciais.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo de heteroestrutura que você pretende sintetizar deve ser diretamente guiado por sua aplicação final.

- Se o seu foco principal são transistores de próxima geração: Busque pilhas verticais como grafeno/h-BN ou outras combinações de TMDCs para controlar a estrutura de banda eletrônica e as propriedades de tunelamento.

- Se o seu foco principal são fotodetectores de alto desempenho: Explore heteroestruturas verticais que formam uma junção p-n, como GaSe/MoSe₂, para maximizar a absorção de luz e a separação elétron-lacuna.

- Se o seu foco principal é a pesquisa quântica fundamental: Considere heteroestruturas laterais para criar junções prístinas no plano para estudar o transporte de carga e o confinamento quântico.

Dominar a síntese controlada dessas heteroestruturas é a porta de entrada para projetar materiais com funcionalidades que não existem na natureza.

Tabela Resumo:

| Tipo de Heteroestrutura | Exemplos Chave | Aplicações Primárias |

|---|---|---|

| Heteroestruturas Verticais | GaSe/MoSe₂, grafeno/h-BN | Transistores, fotodetectores |

| Heteroestruturas Laterais | MoS₂ isotópico, MoS₂/WS₂ | Pesquisa quântica, junções no plano |

Desbloqueie o potencial de heteroestruturas avançadas para o seu laboratório! A KINTEK é especializada em soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades experimentais exclusivas. Seja você desenvolvendo eletrônicos de próxima geração ou conduzindo pesquisa quântica, nossa expertise em P&D e fabricação interna garante controle preciso para a síntese de heteroestruturas verticais e laterais. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de síntese e acelerar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Quais são os benefícios de integrar múltiplas zonas de aquecimento em um forno tubular? Desbloqueie o Controle Térmico Preciso

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso

- Quais etapas estão envolvidas na instalação de um forno tubular multizona? Garanta Precisão e Segurança para o Seu Laboratório