Em sua essência, um forno rotativo é um forno altamente versátil capaz de produzir o componente fundamental para quase qualquer cimento moderno. Embora os produtos finais incluam Cimento Portland Comum (OPC), Cimento Portland Pozolânico (PPC) e Cimento Branco, a produção direta do forno não é o cimento em si, mas um produto intermediário chamado clínquer. O tipo específico de cimento é determinado pela forma como este clínquer é processado depois de sair do forno.

A função essencial de um forno rotativo de cimento é transformar matérias-primas em clínquer através de uma reação química de alta temperatura. A versatilidade do forno permite a produção de diferentes tipos de clínquer, que são então moídos com vários aditivos para criar uma ampla gama de produtos finais de cimento.

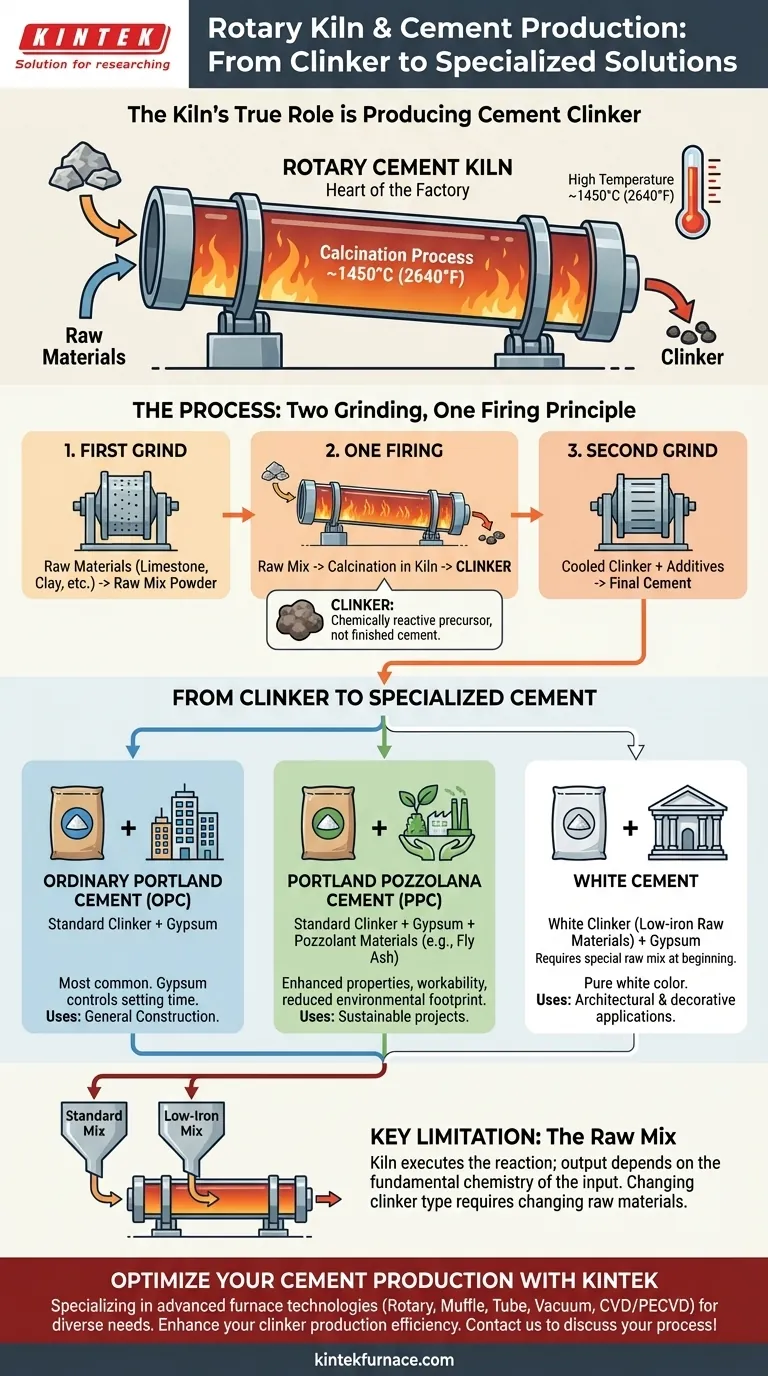

O Verdadeiro Papel do Forno: Produzir Clínquer de Cimento

Para entender as capacidades do forno, você deve primeiro distinguir entre clínquer e cimento. O trabalho do forno é produzir clínquer; a mistura final cria o cimento.

O que é Clínquer?

O clínquer é um material duro e nodular produzido aquecendo uma mistura precisa de calcário, argila e outros materiais a cerca de 1450°C (2640°F) dentro do forno rotativo.

Esses nódulos são o precursor universal e quimicamente reativo do cimento. Por si só, o clínquer não é um material de construção acabado.

O "Coração da Fábrica de Cimento"

O forno rotativo é frequentemente chamado de "coração" de uma fábrica de cimento porque este processo de conversão de alta temperatura, conhecido como calcinação, é o passo mais crítico.

Ele funciona como um reator químico, trocador de calor e transportador, tudo ao mesmo tempo. A rotação lenta e o imenso calor garantem que as matérias-primas sejam processadas uniformemente em clínquer de alta qualidade.

O Princípio de "Duas Moagens, Uma Queima"

O processo de fabricação de cimento é frequentemente resumido como "duas moagens, uma queima".

- Primeira Moagem: As matérias-primas (calcário, argila, etc.) são moídas em um pó fino chamado "mistura crua".

- Uma Queima: A mistura crua é alimentada no forno rotativo e queimada para produzir clínquer. Este é o único papel do forno.

- Segunda Moagem: O clínquer resfriado é moído em um pó fino com uma pequena quantidade de gesso e outros aditivos para produzir o cimento final.

Do Clínquer ao Cimento Especializado

O tipo de cimento produzido é determinado durante a etapa final de moagem, com base no que é adicionado ao clínquer padrão.

Cimento Portland Comum (OPC)

Este é o tipo mais comum de cimento. É criado moendo clínquer de cimento Portland padrão com uma pequena porcentagem de gesso, que controla o tempo de pega.

Cimento Portland Pozolânico (PPC)

Para criar PPC, o clínquer padrão é moído com gesso e um material pozolânico, como cinzas volantes. Isso melhora as propriedades do cimento, aprimora a trabalhabilidade e, frequentemente, reduz sua pegada ambiental.

Cimento Branco

A produção de cimento branco requer uma mudança no início do processo. É feito usando matérias-primas com teor extremamente baixo de ferro e manganês.

Esta mistura crua especial é queimada no forno para produzir um clínquer branco, que é então moído para criar o cimento branco final usado para fins arquitetônicos e decorativos.

Compreendendo a Limitação Chave

Embora incrivelmente versátil, a produção do forno rotativo é limitada por um único fator crítico: a entrada.

O Forno é Adaptável, a Mistura Crua é Específica

O próprio forno pode lidar com diferentes misturas cruas, mas não pode mudar a química fundamental dos materiais alimentados nele.

Para produzir um tipo diferente de clínquer (como o clínquer branco necessário para o cimento branco), todo o processo de obtenção e mistura da matéria-prima deve ser alterado. O forno simplesmente executa a reação química sobre o que lhe é fornecido.

Demandas Energéticas e Operacionais

A principal desvantagem de um forno rotativo é seu imenso consumo de energia. Manter temperaturas acima de 1400°C requer um suprimento contínuo e significativo de combustível, tornando-o a parte mais cara do processo de fabricação de cimento. Seu papel como reator multifuncional e transportador também exige controle operacional sofisticado.

Como Aplicar Isso ao Seu Objetivo de Produção

Sua escolha de cimento dita seu processo muito antes de o material chegar à etapa final de moagem.

- Se seu foco principal é a construção padrão: Seu objetivo é a produção eficiente de clínquer de cimento Portland padrão de alta qualidade.

- Se seu foco principal é cimento com desempenho sustentável ou aprimorado: A etapa chave é misturar seu clínquer padrão com materiais pozolânicos específicos durante a fase final de moagem.

- Se seu foco principal são aplicações estéticas especializadas: Todo o seu processo deve ser dedicado à obtenção e processamento de matérias-primas com baixo teor de ferro para criar um clínquer branco puro.

Compreender o papel do forno como produtor de clínquer é a chave para dominar a produção de qualquer tipo de cimento.

Tabela Resumo:

| Tipo de Cimento | Principal Clínquer de Entrada | Aditivos de Moagem Final | Usos Comuns |

|---|---|---|---|

| Cimento Portland Comum (OPC) | Clínquer padrão | Gesso | Construção geral |

| Cimento Portland Pozolânico (PPC) | Clínquer padrão | Gesso, materiais pozolânicos (ex: cinzas volantes) | Projetos sustentáveis, de trabalhabilidade aprimorada |

| Cimento Branco | Clínquer branco (matérias-primas com baixo teor de ferro) | Gesso | Aplicações arquitetônicas, decorativas |

Pronto para otimizar sua produção de cimento com soluções de alta temperatura de precisão? Na KINTEK, somos especializados em tecnologias avançadas de fornos sob medida para diversas necessidades de laboratório. Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos abrangente — incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD — apoiados por profundas capacidades de personalização para atender às suas necessidades experimentais e de produção exclusivas. Seja você produzindo OPC padrão, PPC sustentável ou Cimento Branco especializado, nossas soluções garantem uma produção eficiente de clínquer e desempenho superior. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de fabricação de cimento!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso