Na prática, as temperaturas do forno mufla são diretamente correspondentes à transformação desejada do material. Modelos padrão operando até 1100°C lidam com processos como incineração e tratamento térmico básico, enquanto fornos de alta temperatura atingem 1500°C a 1800°C para aplicações exigentes como metalurgia, queima de cerâmicas avançadas e sinterização.

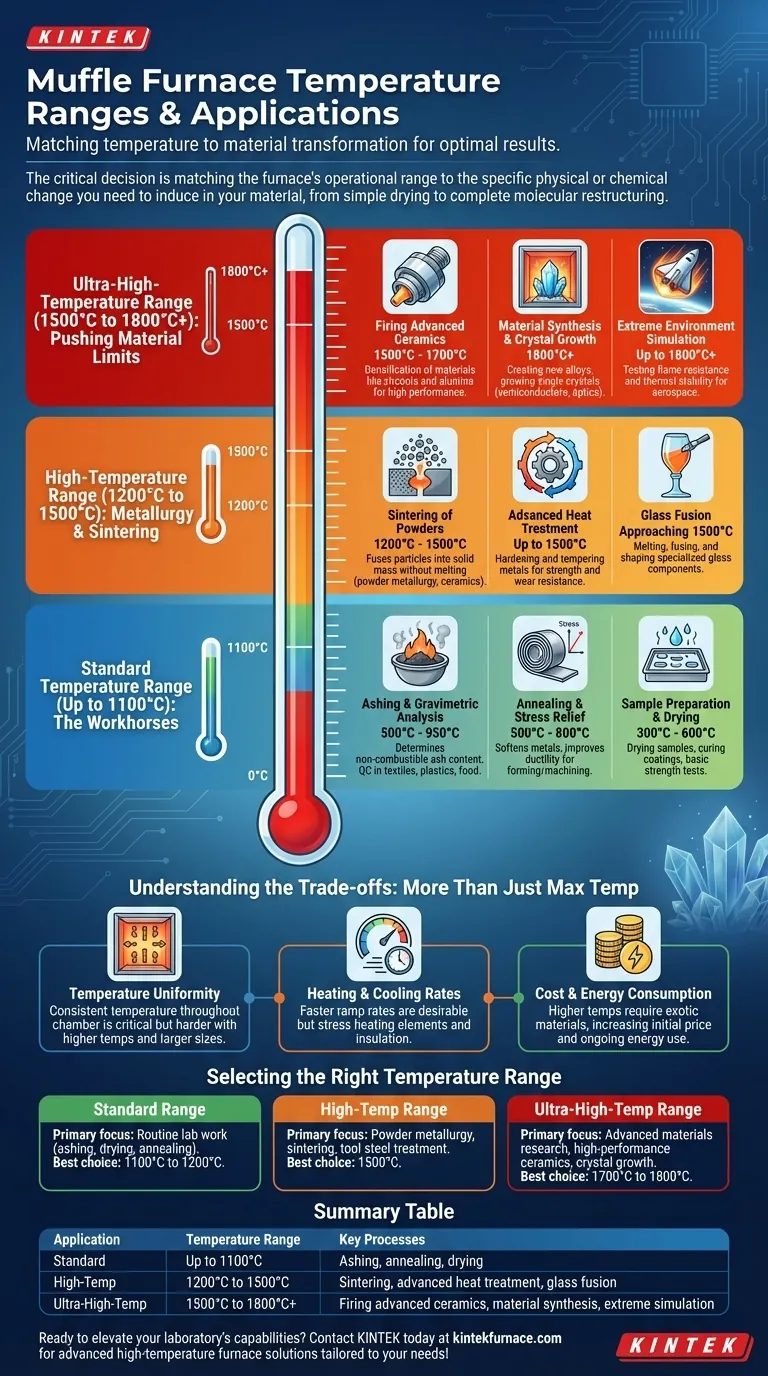

Escolher um forno mufla vai além da sua classificação de temperatura máxima. A decisão crítica é combinar a faixa operacional do forno com a mudança física ou química específica que você precisa induzir no seu material, desde a secagem simples até a reestruturação molecular completa.

Faixa de Temperatura Padrão (Até 1100°C): Os Cavalos de Batalha

Fornos nesta categoria são os mais comuns em laboratórios gerais e ambientes industriais leves. Eles são projetados para confiabilidade e precisão em tarefas rotineiras de processamento térmico.

Incineração e Análise Gravimétrica

Temperaturas tipicamente entre 500°C e 950°C são usadas para incineração. Este processo envolve a queima de todo o material orgânico para determinar o conteúdo de cinzas não combustíveis.

Este é um passo crítico de controle de qualidade em indústrias como têxtil, plásticos e ciência de alimentos para analisar a composição do material.

Recozimento e Alívio de Tensão

Para metais, o recozimento é realizado em temperaturas mais baixas, frequentemente entre 500°C e 800°C. Este tratamento térmico amacia o material, alivia tensões internas e melhora a ductilidade.

Isso torna o metal mais fácil de trabalhar em processos subsequentes de conformação ou usinagem.

Preparação de Amostras e Secagem

A extremidade inferior desta faixa, de 300°C a 600°C, é ideal para secar amostras, curar revestimentos ou conduzir testes básicos de resistência de materiais em indústrias que vão de tintas a plásticos.

Faixa de Alta Temperatura (1200°C a 1500°C): Metalurgia e Sinterização

Esta faixa move-se da preparação básica para o domínio da transformação de materiais, onde as propriedades fundamentais dos materiais são alteradas intencionalmente.

Sinterização de Pós

A sinterização usa calor para fundir partículas sem derretê-las, formando uma massa sólida e coerente. Este é um processo central na metalurgia do pó e na fabricação de cerâmicas.

Temperaturas entre 1200°C e 1500°C são necessárias para sinterizar muitos pós metálicos comuns e cerâmicas técnicas.

Tratamento Térmico Avançado

Esta faixa permite tratamentos térmicos mais agressivos para metais, como endurecimento e revenimento, que aumentam significativamente a resistência e a durabilidade ao desgaste. Esses processos são fundamentais na fabricação de ferramentas e matrizes.

Fusão de Vidro

Na indústria do vidro, temperaturas próximas a 1500°C são usadas para derreter, fundir e moldar componentes de vidro especializados.

Faixa de Ultra-Alta Temperatura (1500°C a 1800°C+): Levando os Limites dos Materiais ao Extremo

Reservados para pesquisa avançada e produção especializada, esses fornos operam na fronteira da ciência dos materiais.

Queima de Cerâmicas Avançadas

Materiais como zircônia e alumina requerem temperaturas de 1500°C a 1700°C para atingir densificação total e desenvolver suas propriedades únicas de alto desempenho.

Síntese de Materiais e Crescimento de Cristais

A criação de ligas totalmente novas ou o crescimento de monocristais para semicondutores e óptica exigem o calor extremo e precisamente controlado fornecido por fornos capazes de atingir 1800°C ou mais.

Simulação de Ambiente Extremo

Na indústria aeroespacial, esses fornos são usados para testar a resistência à chama e a estabilidade térmica de componentes, simulando as condições brutais de reentrada atmosférica ou exaustão de motores.

Compreendendo as Compensações: Mais do que Apenas Temperatura Máxima

A seleção do forno certo envolve equilibrar as características de desempenho, pois uma temperatura máxima mais alta introduz complexidades de engenharia significativas.

Uniformidade de Temperatura

Alcançar uma temperatura consistente em toda a câmara de aquecimento é crítico para resultados confiáveis. Câmaras maiores e temperaturas mais altas tornam a uniformidade de temperatura mais difícil e cara de alcançar.

Taxas de Aquecimento e Resfriamento

A velocidade com que um forno pode atingir e resfriar a partir de seu ponto de ajuste (taxa de rampa) é um fator chave. Taxas mais rápidas são desejáveis, mas impõem imenso estresse aos elementos de aquecimento e isolamento, aumentando o custo e a manutenção.

Custo e Consumo de Energia

Maiores capacidades de temperatura exigem materiais mais exóticos para elementos de aquecimento (por exemplo, disiliceto de molibdênio) e isolamento mais espesso e multicamadas. Isso leva a um aumento dramático tanto no preço inicial de compra quanto no consumo contínuo de energia.

Selecionando a Faixa de Temperatura Correta para Sua Aplicação

Use sua aplicação principal como fator decisivo para garantir que você invista na capacidade certa sem gastar demais em custos desnecessários de temperatura.

- Se o seu foco principal é o trabalho de laboratório de rotina, como incineração, secagem ou recozimento básico de metais: Um forno padrão com temperatura máxima de 1100°C a 1200°C é a escolha mais prática e econômica.

- Se o seu foco principal é a metalurgia do pó, a sinterização de cerâmicas comuns ou o tratamento avançado de aços para ferramentas: Um modelo de alta temperatura capaz de atingir 1500°C é necessário para alcançar as transformações de material exigidas.

- Se o seu foco principal é pesquisa de materiais avançados, desenvolvimento de cerâmicas de alto desempenho ou crescimento de cristais: Um forno de ultra-alta temperatura classificado para 1700°C a 1800°C é necessário para trabalhar com esses materiais exigentes.

Em última análise, o forno mufla certo é aquele cuja faixa de temperatura permite de forma confiável a ciência dos materiais específica que você pretende realizar.

Tabela Resumo:

| Aplicação | Faixa de Temperatura | Processos Chave |

|---|---|---|

| Padrão | Até 1100°C | Incineração, recozimento, secagem |

| Alta Temperatura | 1200°C a 1500°C | Sinterização, tratamento térmico avançado, fusão de vidro |

| Ultra-Alta Temperatura | 1500°C a 1800°C+ | Queima de cerâmicas avançadas, síntese de materiais, simulação extrema |

Pronto para elevar as capacidades do seu laboratório com um forno mufla adaptado às suas necessidades exatas? Na KINTEK, aproveitamos a excepcional P&D e a fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, proporcionando maior eficiência, precisão e confiabilidade. Não se contente com soluções prontas —entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente