No seu pico, os fornos rotativos aquecidos por resistência podem manter temperaturas de operação de até 1700° Celsius (3092° F). Essa capacidade de alta temperatura é essencial para o processamento avançado de materiais, pois fornece a energia térmica intensa e uniforme necessária para transformações químicas e físicas específicas, como calcinação e sinterização.

O valor de um forno rotativo não é apenas sua capacidade de aquecer, mas sua capacidade de aplicar esse calor com uniformidade e precisão excepcionais. Essa combinação permite a criação de materiais de alta qualidade e consistentes que são impossíveis de alcançar com métodos menos sofisticados.

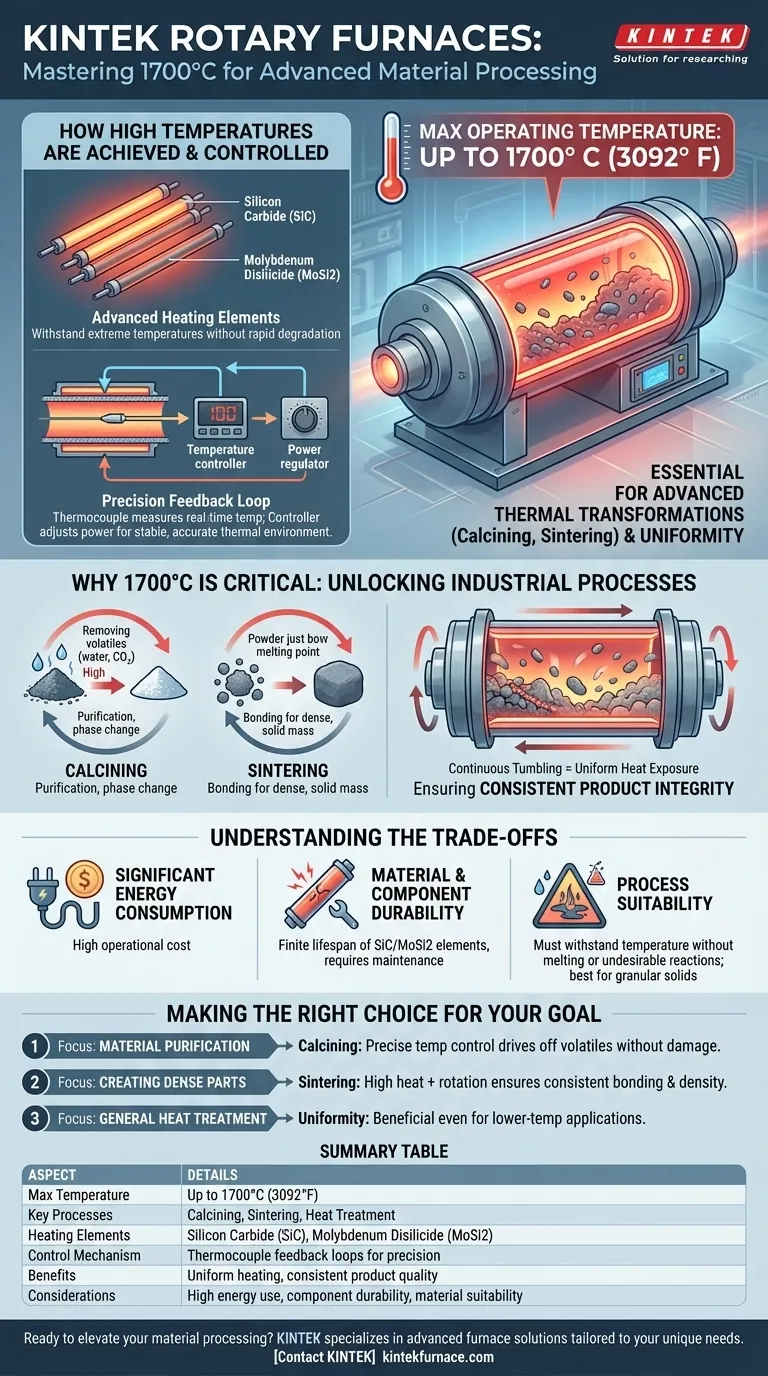

Como as Altas Temperaturas são Atingidas e Controladas

A sustentação de temperaturas extremas requer um sistema de componentes especializados trabalhando em conjunto. O projeto do forno é focado na geração, manutenção e controle preciso do calor.

O Papel dos Elementos de Aquecimento Avançados

A capacidade de atingir 1700°C deve-se principalmente ao uso de elementos de aquecimento elétricos avançados. Materiais como carboneto de silício (SiC) ou dissiliceto de molibdênio (MoSi2) são escolhidos porque podem suportar e operar eficazmente nessas temperaturas extremas sem degradação rápida.

Precisão Através de Laços de Feedback

A geração de calor por si só não é suficiente; a precisão é crítica. Um termopar dentro do forno mede a temperatura em tempo real e a converte em um sinal elétrico. Este sinal é enviado a um controlador de temperatura, que o compara com o ponto de ajuste desejado e ajusta automaticamente a potência enviada aos elementos de aquecimento para manter um ambiente térmico estável e preciso.

Por que 1700°C é um Limiar Crítico para Materiais

A capacidade de operar a temperaturas tão altas desbloqueia processos industriais específicos que são fundamentais para a fabricação de materiais avançados. Essa capacidade impacta diretamente a qualidade e as propriedades do produto final.

Capacitando Processos de Transformação Térmica

Muitos materiais avançados requerem calor intenso para atingir o estado desejado.

- Calcinação: Este processo usa calor elevado para remover substâncias voláteis, como água ou dióxido de carbono, dos materiais para purificá-los ou induzir uma mudança de fase.

- Sinterização: Isso envolve aquecer materiais em pó logo abaixo de seu ponto de fusão, fazendo com que as partículas se liguem e formem uma massa sólida e densa.

Garantindo a Qualidade Uniforme do Produto

O movimento rotativo do forno é tão importante quanto a temperatura. À medida que o tubo do forno gira, ele agita continuamente o material dentro. Isso garante que cada partícula seja uniformemente exposta à fonte de calor, evitando pontos quentes e garantindo processamento consistente em todo o lote para uma integridade do produto superior.

Compreendendo as Desvantagens

Embora potentes, os fornos rotativos de alta temperatura vêm com considerações operacionais inerentes. Compreender essas desvantagens é crucial para uma implementação eficaz.

Consumo Significativo de Energia

Atingir e manter temperaturas de até 1700°C é um processo que consome muita energia. A potência necessária para operar os elementos de aquecimento constitui um grande custo operacional que deve ser considerado em qualquer plano de processo.

Durabilidade de Materiais e Componentes

Operar sob calor extremo coloca uma imensa tensão em todos os componentes do forno, desde o próprio tubo do forno até os elementos de aquecimento. Elementos como SiC e MoSi2 têm uma vida útil finita e exigirão substituição periódica, representando uma consideração chave de manutenção.

Adequação do Processo

Nem todos os materiais são adequados para o processamento rotativo de alta temperatura. O material deve ser capaz de suportar a temperatura alvo sem derreter ou sofrer reações químicas indesejáveis. O processo é mais adequado para sólidos granulares ou em pó que podem girar livremente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente do seu resultado desejado. Use as capacidades do forno para corresponder ao seu objetivo material específico.

- Se o seu foco principal é a purificação de materiais (calcinação): O controle preciso da temperatura do forno é crítico para eliminar voláteis específicos sem danificar o material base.

- Se o seu foco principal é criar peças densas a partir de pó (sinterização): A combinação de alto calor e exposição uniforme da rotação garante ligação e densidade consistentes em todo o produto final.

- Se o seu foco principal é o tratamento térmico geral: O forno proporciona um ambiente excepcionalmente uniforme, o que é benéfico mesmo para aplicações de baixa temperatura onde a consistência é primordial.

Em última análise, compreender a relação entre temperatura, uniformidade e as propriedades do seu material capacita você a alavancar essa tecnologia para obter resultados superiores.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Temp. Máxima | Até 1700°C (3092°F) |

| Processos Chave | Calcinação, sinterização, tratamento térmico |

| Elementos de Aquecimento | Carboneto de silício (SiC), dissiliceto de molibdênio (MoSi2) |

| Mecanismo de Controle | Laços de feedback com termopar para precisão |

| Benefícios | Aquecimento uniforme, qualidade consistente do produto, controle preciso da temperatura |

| Considerações | Alto consumo de energia, durabilidade dos componentes, adequação do material |

Pronto para elevar o processamento de seus materiais com precisão e confiabilidade? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos — incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — todos apoiados por fortes capacidades de personalização profunda. Seja você focado em calcinação, sinterização ou outros processos térmicos, nossos fornos oferecem calor uniforme e resultados consistentes para uma integridade superior do produto. Não se contente com menos — entre em contato hoje para discutir como podemos otimizar a eficiência do seu laboratório e alcançar seus objetivos materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre