Concluir com segurança a sua experiência com forno mufla é um processo crítico que vai além de simplesmente desligar a energia. O procedimento correto envolve desengatar o elemento de aquecimento, permitir que o forno arrefeça gradualmente para prevenir danos, e então remover a sua amostra com segurança assim que as temperaturas forem gerenciáveis. Abrir abruptamente a porta do forno pode causar falha catastrófica dos materiais refratários devido ao choque térmico.

O princípio mais crítico do desligamento do forno mufla é o arrefecimento gradual e controlado. Alterações abruptas de temperatura arriscam danos irreparáveis ao revestimento do forno e criam riscos de segurança significativos. O seu procedimento pós-experiência deve priorizar tanto a longevidade do equipamento quanto a segurança pessoal.

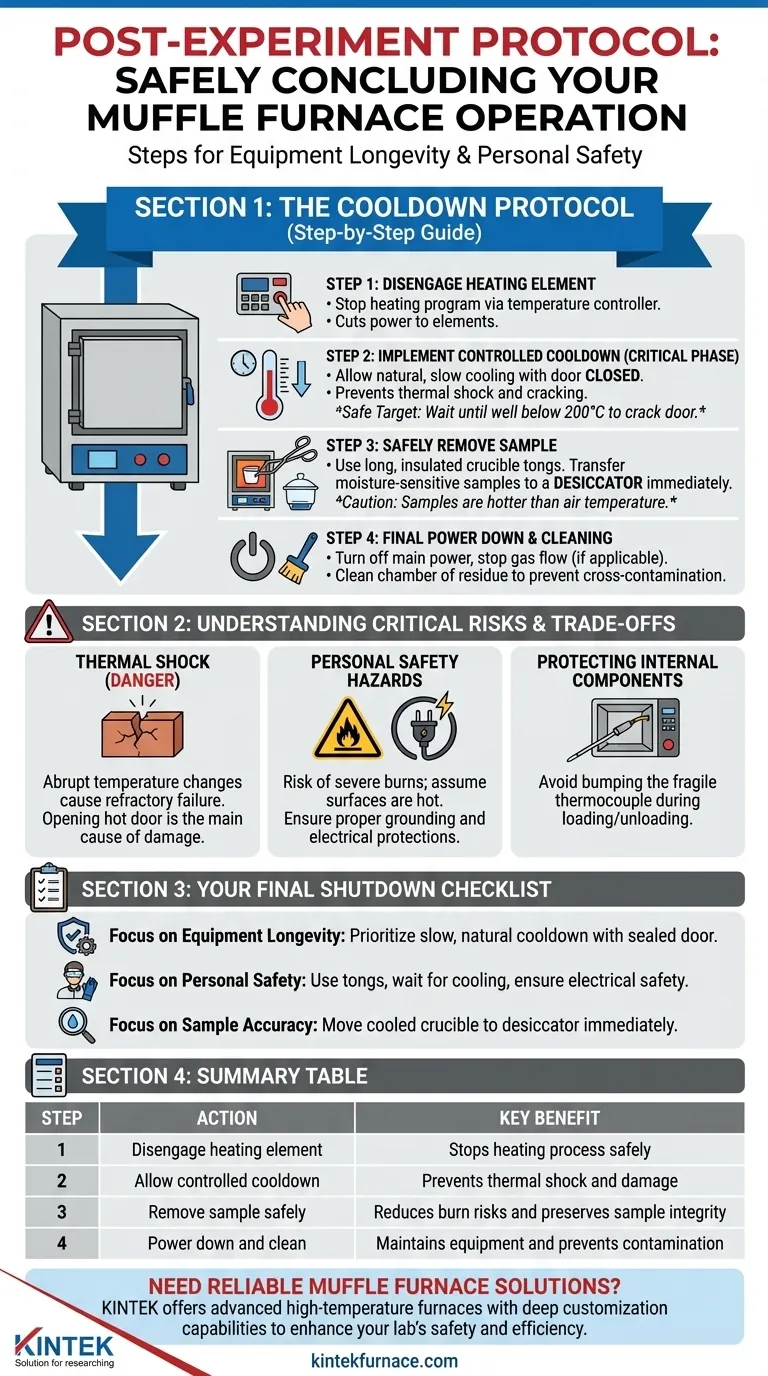

O Protocolo de Arrefecimento: Um Guia Passo a Passo

Seguir uma sequência de desligamento estruturada não é apenas uma questão de segurança; é essencial para manter a integridade do seu equipamento e a precisão dos seus resultados.

Passo 1: Desligar o Elemento de Aquecimento

O primeiro passo é parar o processo de aquecimento. Na maioria dos fornos modernos, isso é feito através do controlador de temperatura.

Pressione o botão "parar" ou "desligar" para o programa de aquecimento. Isso corta a energia para os elementos de aquecimento, mas muitas vezes mantém a energia principal ligada para operar ventiladores de arrefecimento ou o display de controle.

Passo 2: Implementar um Arrefecimento Controlado

Esta é a fase mais crucial. O objetivo é permitir que a câmara interna arrefeça naturalmente e lentamente.

Não abra a porta do forno imediatamente após o ciclo de aquecimento estar completo. A diferença extrema de temperatura entre o interior quente e o ar ambiente fará com que o isolamento cerâmico e a câmara do forno rachem.

Permita que a temperatura do forno caia naturalmente com a porta completamente fechada. Para um arrefecimento mais rápido depois que o calor inicial e mais intenso se dissipou, você pode abrir a porta uma fresta muito pequena. Um objetivo seguro é esperar até que a temperatura interna esteja bem abaixo de 200°C antes de fazer isso.

Passo 3: Remover a Amostra com Segurança

Remova a sua amostra apenas quando a temperatura estiver baixa o suficiente para fazê-lo com segurança.

Use pinças de cadinho longas e isoladas para manusear quaisquer itens dentro do forno. Mesmo quando a temperatura do ar indica 100°C, a amostra e o próprio cadinho podem estar significativamente mais quentes.

Para materiais sensíveis à humidade, transfira imediatamente o cadinho quente para um dessecador. Isso permite que a amostra arrefeça em um ambiente seco, evitando que absorva água atmosférica, o que é crítico para análises gravimétricas precisas.

Passo 4: Desligamento Final e Limpeza

Assim que o forno estiver próximo da temperatura ambiente e a amostra tiver sido removida, você pode concluir o desligamento.

Desligue o interruptor principal de energia do forno. Para experimentos que usam uma atmosfera controlada, agora você pode desligar com segurança o cilindro de gás e parar o fluxo de gás.

Por fim, limpe a câmara do forno de quaisquer resíduos ou detritos. Isso previne a contaminação cruzada entre experimentos e permite que você inspecione a câmara em busca de quaisquer sinais de desgaste ou danos.

Compreendendo os Riscos Críticos e Compromissos

Um forno mufla é uma ferramenta poderosa, e sua operação envolve riscos inerentes que devem ser gerenciados através de procedimentos adequados.

O Perigo do Choque Térmico

O risco primário para o equipamento é o choque térmico. As cerâmicas refratárias que revestem um forno são projetadas para suportar calor extremo, mas são frágeis e não conseguem lidar com mudanças rápidas de temperatura.

Abrir a porta de um forno quente é a causa mais comum de danos, levando a rachaduras que comprometem a eficiência e a vida útil do forno.

Perigos para a Segurança Pessoal

O risco de queimaduras graves está sempre presente. O exterior do forno pode permanecer quente por horas após o término do ciclo de aquecimento. Assuma que todas as superfícies estão quentes até serem verificadas.

A segurança elétrica também é fundamental. Certifique-se de que o forno esteja devidamente aterrado e conectado a um circuito dedicado com um disjuntor ou porta de segurança apropriado para evitar sobrecargas. Mantenha um extintor de incêndio classificado para incêndios elétricos por perto.

Proteção dos Componentes Internos

Deve-se ter cuidado ao carregar e descarregar o forno para evitar danificar o termopar. Esta sonda de deteção de temperatura se estende para dentro da câmara e é muito frágil em altas temperaturas. Bater nela com um cadinho pode facilmente quebrá-la.

Sua Lista de Verificação de Desligamento Final

Use esta lista de verificação para garantir que seu procedimento esteja alinhado com seu objetivo principal.

- Se o seu foco principal é a longevidade do equipamento: Priorize um arrefecimento lento e natural com a porta selada para prevenir qualquer risco de choque térmico.

- Se o seu foco principal é a segurança pessoal: Sempre use pinças, espere o forno arrefecer significativamente antes de abrir a porta e certifique-se de que todas as medidas de segurança elétrica estejam em vigor.

- Se o seu foco principal é a precisão da amostra: Mova imediatamente o seu cadinho arrefecido para um dessecador para prevenir a absorção de humidade e preservar os seus resultados.

Um procedimento de desligamento disciplinado e consistente é a marca de um trabalho científico profissional, seguro e repetível.

Tabela Resumo:

| Passo | Ação | Principal Benefício |

|---|---|---|

| 1 | Desligar o elemento de aquecimento | Interrompe o processo de aquecimento com segurança |

| 2 | Permitir arrefecimento controlado | Previne choque térmico e danos |

| 3 | Remover a amostra com segurança | Reduz riscos de queimaduras e preserva a integridade da amostra |

| 4 | Desligar e limpar | Mantém o equipamento e previne contaminação |

Precisa de soluções fiáveis de fornos mufla para o seu laboratório? A KINTEK utiliza P&D excecional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo & de Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais únicas. Entre em contato connosco hoje para melhorar a segurança e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico