Quase todos os parâmetros críticos de um forno tubular rotativo podem ser personalizados para atender a uma aplicação específica de processamento térmico. As especificações centrais que você pode ajustar incluem a temperatura máxima de operação, as dimensões físicas do tubo (diâmetro e comprimento), a velocidade de rotação e o ângulo de inclinação do tubo, o número de zonas de aquecimento e o sistema para controlar a atmosfera interna e a taxa de alimentação do material.

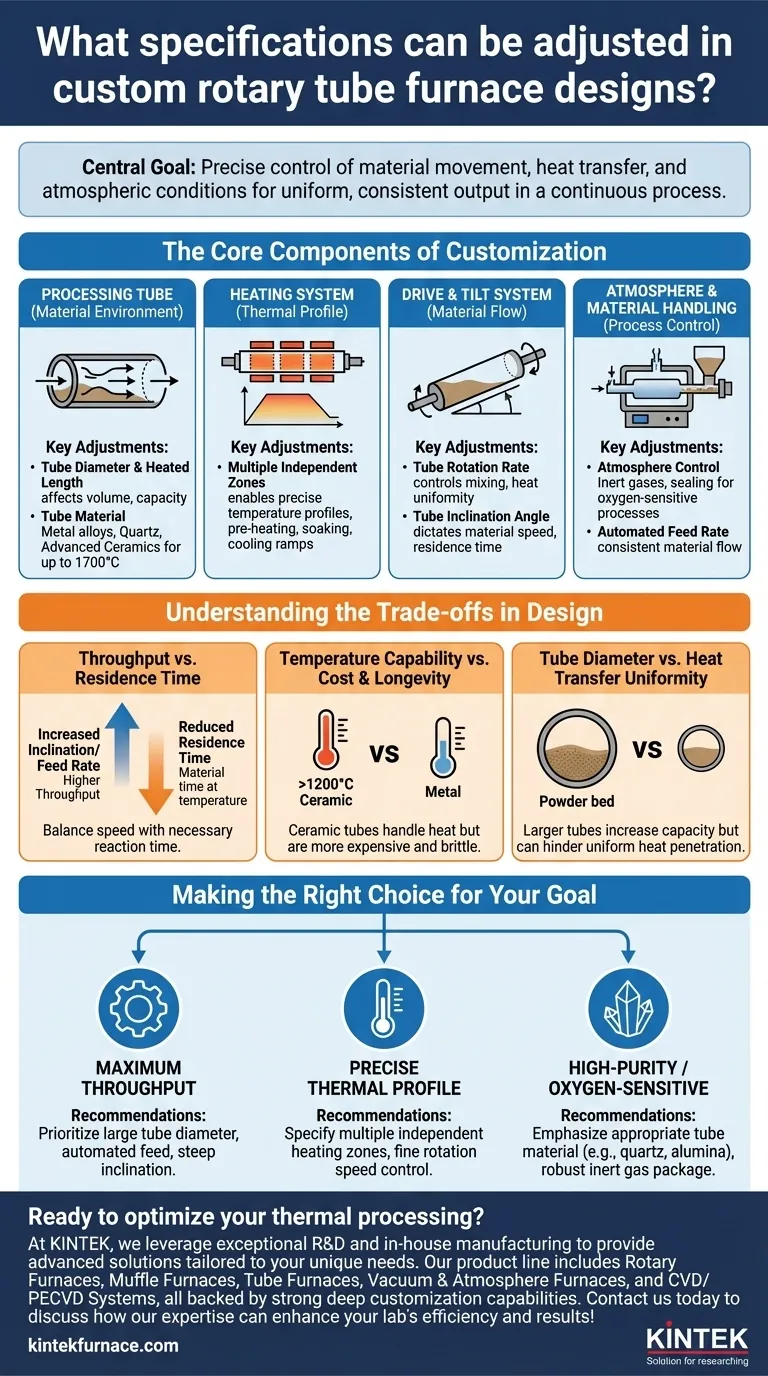

A personalização de um forno rotativo não se trata de selecionar recursos individuais, mas sim de projetar um sistema dinâmico. O objetivo central é controlar precisamente a relação entre o movimento do material, a transferência de calor e as condições atmosféricas para produzir um resultado altamente uniforme e consistente em um processo contínuo.

Os Componentes Centrais da Personalização

Um forno tubular rotativo é um sistema integrado. Entender como seus principais componentes podem ser adaptados é a chave para projetar um processo eficaz.

O Tubo de Processamento: O Ambiente do Seu Material

O próprio tubo é o coração do forno. Suas especificações impactam diretamente a vazão (throughput), a compatibilidade do material e a integridade do processo. Ajustes chave incluem o diâmetro do tubo e o comprimento aquecido, que juntos definem o volume e a capacidade do forno.

O material do tubo também é uma escolha crítica. As opções variam de ligas metálicas para aplicações de temperaturas mais baixas a quartzo ou cerâmicas avançadas (como alumina) para processos de alta temperatura ou alta pureza de até 1700°C.

O Sistema de Aquecimento: Definindo o Perfil Térmico

Fornos rotativos modernos não se limitam a uma única temperatura. Eles podem ser projetados com múltiplas zonas de aquecimento controladas independentemente ao longo do comprimento do tubo.

Isso permite criar um perfil de temperatura preciso, possibilitando processos complexos que podem exigir uma fase de pré-aquecimento, um tempo de imersão específico na temperatura de pico e uma rampa de resfriamento controlada, tudo dentro de uma única operação contínua.

O Sistema de Acionamento e Inclinação: Controlando o Fluxo de Material

A capacidade do forno de misturar e transportar material é regida por dois ajustes mecânicos.

A velocidade de rotação do tubo controla a tombagem e a mistura do pó ou dos grânulos. Uma velocidade maior garante maior uniformidade e exposição ao calor para cada partícula.

O ângulo de inclinação do tubo determina a velocidade com que o material se move da entrada para a saída. Um ângulo mais acentuado aumenta a vazão, mas reduz o tempo de residência — o tempo total que o material passa dentro da zona aquecida.

Controle de Atmosfera e Manuseio de Material

Para processos sensíveis ao oxigênio, os fornos podem ser equipados com pacotes abrangentes de controle de atmosfera. Isso inclui entradas e saídas seladas e sistemas de fluxo de gás de precisão para criar uma camada protetora de gases inertes, como nitrogênio ou argônio, sobre o material.

Além disso, a taxa de alimentação pode ser automatizada com funis e alimentadores integrados, garantindo um fluxo consistente de material para o forno, o que é essencial para uma operação contínua e estável.

Compreendendo os Compromissos no Projeto

Toda escolha de projeto envolve um compromisso (trade-off). O equilíbrio objetivo desses fatores é crucial para desenvolver um processo bem-sucedido e econômico.

Vazão (Throughput) vs. Tempo de Residência

Aumentar a inclinação do tubo ou a taxa de alimentação aumentará sua vazão. No entanto, isso reduz diretamente o tempo de residência. Você deve garantir que o material ainda tenha tempo suficiente em temperatura para sofrer a reação química ou alteração física desejada.

Capacidade de Temperatura vs. Custo e Longevidade

Atingir temperaturas acima de 1100-1200°C geralmente requer a mudança de tubos de liga metálica para tubos cerâmicos mais caros. Embora esses materiais possam suportar calor extremo, eles podem ser mais frágeis e ter uma vida útil operacional mais curta, dependendo dos ciclos térmicos.

Diâmetro do Tubo vs. Uniformidade da Transferência de Calor

Um diâmetro de tubo maior aumenta significativamente o volume e a vazão potencial do forno. No entanto, também pode criar uma profundidade da camada de pó mais espessa, dificultando a penetração uniforme do calor até o centro da carga de material, mesmo com rotação. Isso pode exigir um processamento mais lento para garantir o tratamento completo.

Fazendo a Escolha Certa para o Seu Objetivo

As especificações ideais dependem inteiramente do seu objetivo principal de processamento.

- Se seu foco principal é a vazão máxima: Priorize um grande diâmetro de tubo, um sistema de alimentação automatizado e um projeto que permita um ângulo de inclinação acentuado e ajustável.

- Se seu foco principal é alcançar um perfil térmico preciso: Especifique um forno com múltiplas zonas de aquecimento independentes e controle fino da velocidade de rotação do tubo para gerenciar o tempo de residência.

- Se seu foco principal é processar materiais de alta pureza ou sensíveis ao oxigênio: Enfatize a seleção de um material de tubo apropriado (por exemplo, quartzo ou alumina) e um pacote robusto de gás inerte com vedação superior.

Em última análise, um forno tubular rotativo personalizado bem especificado transforma um processo térmico complexo em uma operação confiável e repetível.

Tabela Resumo:

| Especificação | Ajustes Principais | Impacto no Processo |

|---|---|---|

| Temperatura Máxima de Operação | Até 1700°C com escolhas de material | Define a tolerância ao calor e as capacidades de reação |

| Dimensões do Tubo (Diâmetro, Comprimento) | Tamanhos personalizados para volume e capacidade | Afeta a vazão e a profundidade da camada de pó |

| Velocidade de Rotação e Ângulo de Inclinação | Taxas e ângulos ajustáveis | Controla a mistura de material, o tempo de residência e o fluxo |

| Número de Zonas de Aquecimento | Múltiplas zonas independentes | Permite perfis de temperatura precisos para processos complexos |

| Controle de Atmosfera | Sistemas de gás inerte e vedação | Garante pureza e previne oxidação em materiais sensíveis |

| Taxa de Alimentação de Material | Funis e alimentadores automatizados | Mantém a entrada consistente para uma operação contínua estável |

Pronto para otimizar seu processamento térmico com um forno tubular rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você está focado em maximizar a vazão, alcançar perfis térmicos precisos ou manusear materiais de alta pureza, podemos projetar um forno que atenda precisamente aos seus requisitos experimentais. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração