Ao considerar a temperatura de trabalho de um forno mufla, você deve olhar além do simples valor máximo. Os fatores mais críticos são garantir que a temperatura máxima do forno seja ligeiramente superior à sua temperatura operacional necessária, avaliar sua capacidade de manter essa temperatura com alta precisão e avaliar o tempo que leva para aquecer (o tempo de subida). Essa abordagem garante tanto o sucesso do processo quanto a saúde de longo prazo do equipamento.

A escolha de um forno mufla não se trata apenas de igualar um número de temperatura ao seu processo. Requer a avaliação de todo o sistema térmico — como ele aquece, mantém e resfria — para garantir que seus resultados sejam repetíveis, seu uso de energia seja eficiente e seu investimento seja durável.

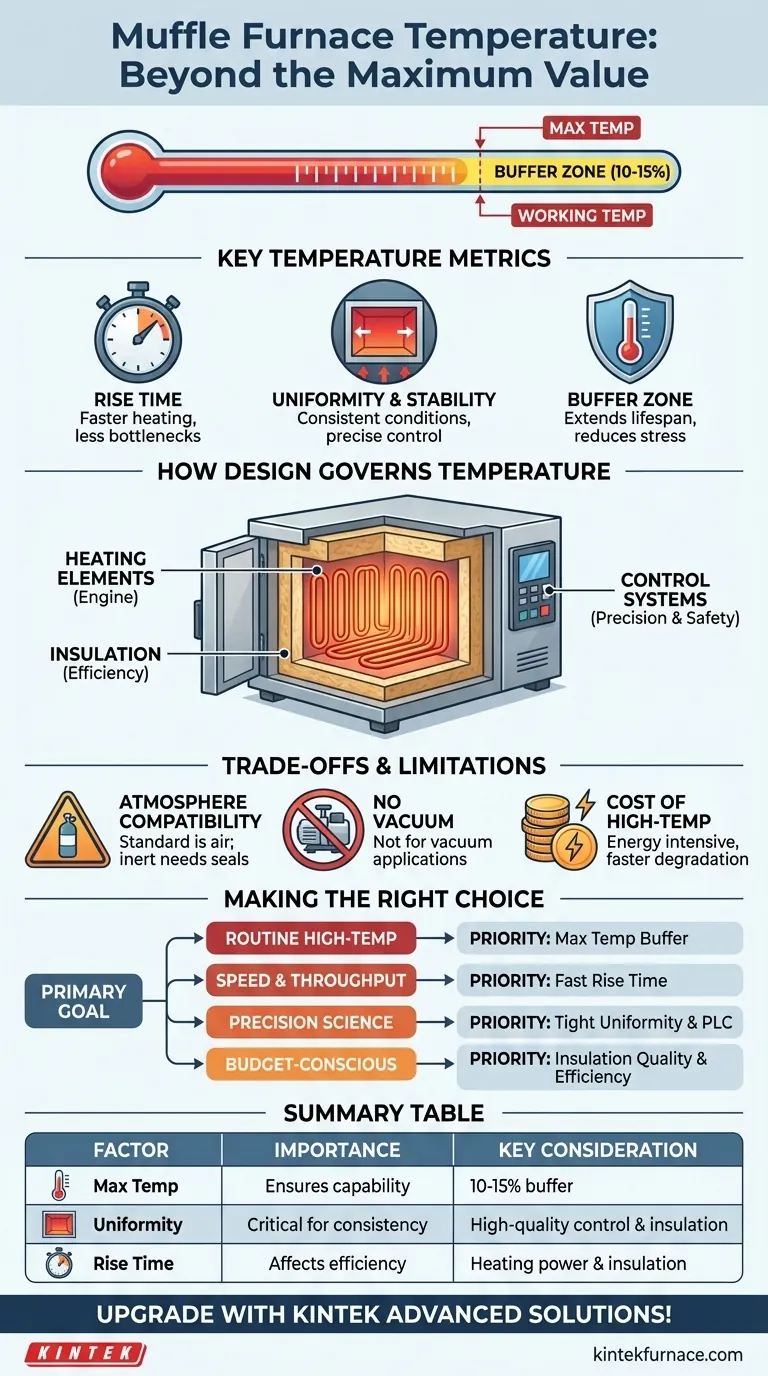

Além do Máximo: Métricas Chave de Temperatura

A especificação de temperatura de um forno é mais do que um número único. Para fazer uma escolha informada, você deve entender as métricas que definem seu desempenho no mundo real.

Definindo Sua Faixa de Temperatura Necessária

Sua aplicação específica — seja ela incineração (ashing), recozimento (annealing), sinterização ou análise química — dita a faixa de temperatura necessária. Certifique-se de que o forno atenda confortavelmente tanto às temperaturas mínimas quanto às máximas que seu processo exige.

O Princípio da "Zona de Amortecimento" (Buffer Zone)

Uma prática recomendada crucial é selecionar um forno com uma temperatura máxima que exceda sua temperatura de trabalho típica. Operar um forno consistentemente em seu limite absoluto impõe estresse extremo aos elementos de aquecimento e isolamento, levando a falhas prematuras.

Uma margem (buffer) de 10-15% oferece flexibilidade e estende drasticamente a vida útil do equipamento.

Tempo de Subida e Taxa de Aquecimento

Tempo de subida é o tempo que o forno leva para atingir sua temperatura máxima. Um tempo de subida lento pode criar gargalos significativos em um ambiente de laboratório ou produção, desperdiçando tempo e energia.

Esta métrica é diretamente influenciada pela potência dos elementos de aquecimento e pela qualidade do isolamento.

Uniformidade e Estabilidade da Temperatura

O forno não deve apenas atingir um ponto de ajuste, mas mantê-lo com precisão em toda a câmara. A uniformidade da temperatura garante que toda a sua amostra seja exposta às mesmas condições térmicas.

Controladores de temperatura de alta qualidade, como sistemas digitais ou baseados em PLC, são essenciais para manter temperaturas estáveis com flutuação mínima, o que é crítico para processos sensíveis.

Como o Design do Forno Governa a Temperatura

A construção física do forno é o que possibilita seu desempenho de temperatura. Entender esses componentes ajuda você a avaliar a qualidade e a adequação de um modelo.

Elementos de Aquecimento: O Motor do Forno

Os elementos de aquecimento são o coração do forno. Sua composição material (por exemplo, fio Kanthal, carbeto de silício) determina a temperatura máxima alcançável do forno e sua durabilidade sob ciclos térmicos. Elementos de alta qualidade fornecem aquecimento mais uniforme e uma vida útil mais longa.

Isolamento: A Chave da Eficiência

O isolamento eficaz, geralmente feito de tijolo refratário ou fibra cerâmica, é o que permite que um forno atinja e mantenha altas temperaturas de forma eficiente.

O mau isolamento leva a uma perda significativa de calor, forçando os elementos de aquecimento a trabalharem mais, aumentando o consumo de energia e comprometendo a estabilidade da temperatura.

Sistemas de Controle e Segurança

Fornos modernos usam controladores sofisticados para gerenciar perfis térmicos, incluindo rampas e patamares de múltiplos passos. Esses recursos de software permitem processos complexos e altamente repetíveis.

Crucialmente, esses sistemas também incorporam recursos de segurança como proteção contra sobretemperatura, que desliga automaticamente o forno para evitar danos e garantir a segurança do operador.

Compreendendo os Compromissos e Limitações

Nenhuma ferramenta única é perfeita para todos os trabalhos. As capacidades de temperatura de um forno mufla vêm com limitações inerentes que você deve considerar.

Compatibilidade com a Atmosfera

A classificação de alta temperatura de um forno só é útil se for compatível com a atmosfera de processamento necessária. Fornos mufla padrão operam ao ar. Se o seu processo exigir um gás inerte como nitrogênio ou argônio, você deve garantir que o forno tenha as vedações estanques ao gás e as portas de entrada/saída necessárias.

A Incapacidade de Manter um Vácuo

Fornos mufla são projetados para operação sob pressão atmosférica. Eles não são adequados para aplicações que requerem vácuo.

Para processos como desgaseificação ou sinterização de materiais altamente sensíveis que devem estar livres de contaminação atmosférica, um forno a vácuo dedicado é a escolha correta.

O Custo da Operação em Alta Temperatura

Operar um forno em ou perto de sua temperatura máxima é extremamente intensivo em energia. Além disso, acelera a degradação de todos os componentes, especialmente elementos de aquecimento e termopares. Fatorar o consumo de energia e a manutenção futura é uma parte crítica do custo total de propriedade.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu forno alinhando suas características de desempenho térmico com seu objetivo principal.

- Se seu foco principal é o processamento rotineiro de alta temperatura (por exemplo, incineração): Priorize um forno com uma temperatura máxima bem acima do seu ponto de ajuste de trabalho para garantir durabilidade a longo prazo.

- Se seu foco principal é a velocidade do processo e a taxa de transferência (throughput): Concentre-se em um tempo de subida rápido e um controlador programável que possa executar ciclos térmicos rápidos e repetíveis.

- Se seu foco principal é a ciência de materiais de precisão: Enfatize especificações rigorosas de uniformidade de temperatura e um controlador PLC sofisticado para criar perfis térmicos complexos e precisos.

- Se seu foco principal é a operação consciente do orçamento: Preste muita atenção à qualidade do isolamento e à eficiência energética geral do forno para minimizar os custos operacionais a longo prazo.

Pensar além da temperatura de pico para todo o sistema térmico garante que você invista em uma ferramenta que não é apenas capaz, mas também confiável e eficiente por muitos anos.

Tabela de Resumo:

| Fator | Importância | Considerações Chave |

|---|---|---|

| Temperatura Máxima | Garante a capacidade do processo | Selecione forno com margem de 10-15% acima da temperatura de trabalho para evitar estresse e estender a vida útil |

| Uniformidade da Temperatura | Crítica para a consistência da amostra | Requer controladores de alta qualidade e isolamento para aquecimento uniforme em toda a câmara |

| Tempo de Subida | Afeta a eficiência e a taxa de transferência | Influenciado pela potência do elemento de aquecimento e isolamento; tempos mais rápidos reduzem gargalos |

| Compatibilidade com a Atmosfera | Determina a adequação do processo | Fornos padrão operam ao ar; gases inertes necessitam de vedações estanques ao gás |

| Sistemas de Controle | Permitem repetibilidade e segurança | Controladores digitais ou PLC com proteção contra sobretemperatura para perfis térmicos precisos |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência, a durabilidade e os resultados. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água