Em sua essência, os fornos tipo mufla modernos são equipados com um sistema multicamadas de recursos de segurança projetados para proteger contra riscos térmicos, elétricos e atmosféricos. Os principais mecanismos de segurança incluem proteção automática contra superaquecimento, cortes de energia vinculados à abertura da porta, construção isolada para reduzir as temperaturas externas e sistemas para gerenciar fumos perigosos ou atmosferas de processo. Esses recursos funcionam em conjunto para garantir a segurança do operador, do equipamento e do ambiente circundante.

As características de segurança de um forno tipo mufla não são apenas uma lista de verificação de componentes; elas representam uma filosofia de design integrada. O objetivo é criar um sistema que mitigue automaticamente os riscos mais comuns, desde superaquecimento e falhas elétricas até a exposição do operador, garantindo um ciclo operacional confiável e seguro.

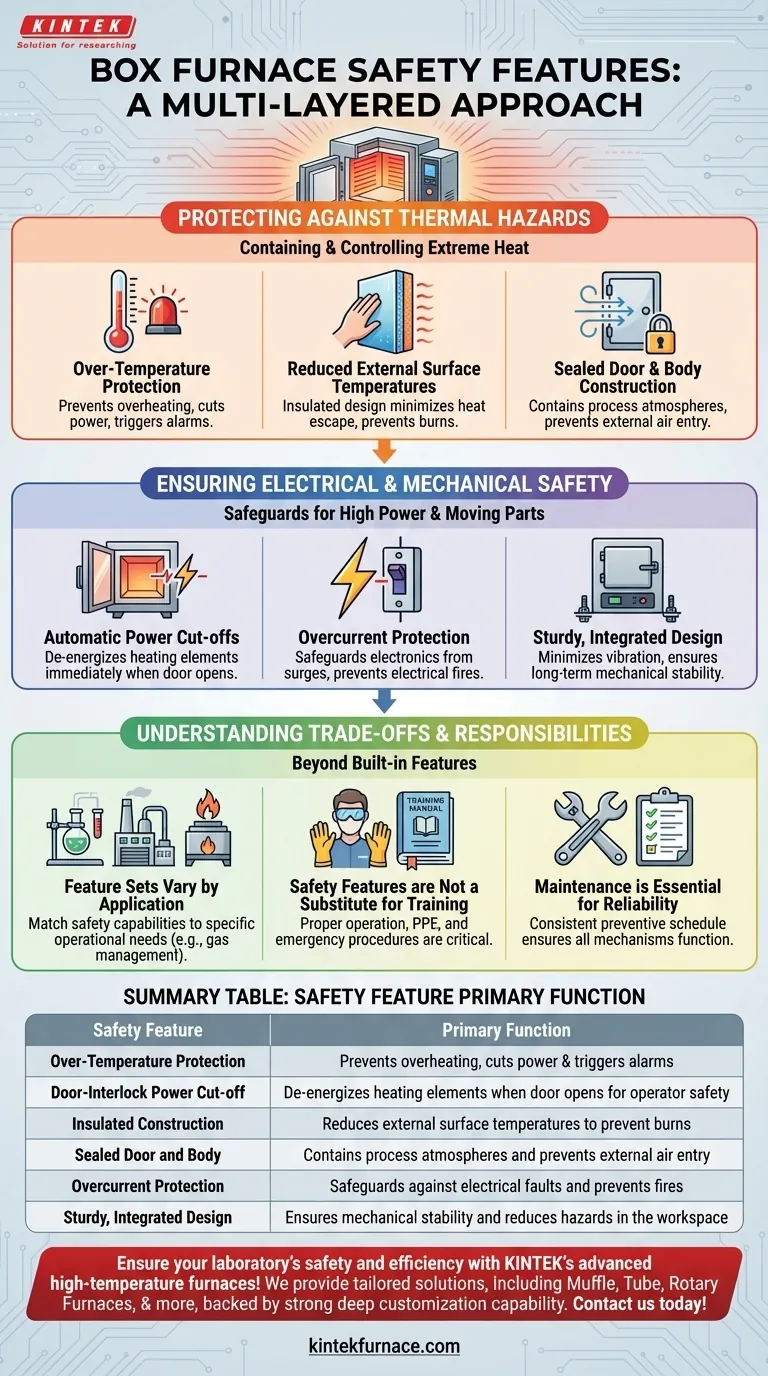

Proteção Contra Riscos Térmicos

O risco mais imediato associado a um forno tipo mufla é o seu calor extremo. Os recursos de segurança são, portanto, fortemente focados em conter e controlar essa energia térmica.

Proteção Contra Superaquecimento

Um alarme de superaquecimento é um recurso de segurança fundamental. Se o forno exceder uma temperatura máxima predefinida devido a uma falha de controle, este sistema dispara um alarme audível ou visual e corta automaticamente a energia para os elementos de aquecimento. Isso evita danos catastróficos ao forno, ao produto interno e às instalações.

Temperaturas de Superfície Externa Reduzidas

Os fornos modernos são projetados com um design exclusivo de revestimento externo e isolamento interno. Esta construção minimiza a quantidade de calor que escapa, o que reduz significativamente a temperatura da superfície externa. Este design protege diretamente os operadores de queimaduras por contato acidental, tornando o espaço de trabalho imediato mais seguro.

Porta Selada e Construção da Estrutura

Para manter a integridade e a segurança do processo, os fornos tipo mufla apresentam portas e estruturas hermeticamente seladas. Este design impede o vazamento de atmosferas de processo (como gases inertes) para o espaço de trabalho e impede que o ar externo entre na câmara, o que poderia causar um incêndio ou uma reação descontrolada em altas temperaturas.

Garantindo a Segurança Elétrica e Mecânica

Além do calor, os altos requisitos de energia e as partes móveis de um forno exigem salvaguardas elétricas e mecânicas robustas.

Cortes de Energia Automáticos

Um dos recursos de segurança do operador mais críticos é o corte automático de energia quando a porta do forno é aberta. Este intertravamento desenergiza imediatamente os elementos de aquecimento, evitando a exposição do operador ao calor radiante extremo e aos componentes elétricos. Muitos sistemas também incluem proteção contra falha de energia que desliga a unidade com segurança durante uma interrupção.

Proteção Contra Sobrecarga

Semelhante a um disjuntor em um edifício, a proteção contra sobrecarga salvaguarda os sofisticados componentes eletrônicos do forno. Se o sistema consumir muita corrente elétrica devido a um curto-circuito ou surto, este mecanismo desliga automaticamente a energia, evitando danos aos componentes internos e reduzindo o risco de um incêndio elétrico.

Design Robusto e Integrado

A construção física contribui significativamente para a segurança. Um design robusto e compacto minimiza a vibração e proporciona estabilidade a longo prazo. Esta confiabilidade inerente evita falhas mecânicas, enquanto um fator de forma integrado reduz riscos de tropeço e simplifica a operação em um laboratório movimentado ou ambiente industrial.

Compreendendo as Compensações e Responsabilidades

Embora os fornos modernos sejam incrivelmente seguros, sua eficácia depende da seleção e uso adequados. Confiar apenas nos recursos embutidos sem entender seu contexto pode levar a lacunas de segurança.

Os Conjuntos de Recursos Variam por Aplicação

Nem todos os fornos tipo mufla são criados iguais. Um forno simples para queimar cerâmica em um estúdio de arte terá recursos de segurança diferentes de um forno industrial usado para recozimento de componentes aeroespaciais com uma atmosfera de hidrogênio inflamável. Este último requer detectores de vazamento de gás avançados, exaustores e sistemas de exaustão local para gerenciar o risco ambiental.

Os Recursos de Segurança Não Substituem o Treinamento

Os desligamentos automáticos e os alarmes são um suporte crítico, mas não substituem a necessidade de um operador bem treinado. Compreender o processo específico, usar o Equipamento de Proteção Individual (EPI) correto e conhecer os procedimentos de emergência são aspectos inegociáveis da operação segura.

A Manutenção é Essencial para a Confiabilidade

Os sistemas de segurança só são eficazes se funcionarem. Sensores podem falhar, vedações podem desgastar-se e interruptores de intertravamento podem desalinhados. Um cronograma de manutenção preventiva consistente é crucial para garantir que todos os mecanismos de segurança estejam funcionando conforme o planejado.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar um forno tipo mufla, combine suas capacidades de segurança com suas necessidades operacionais e riscos específicos.

- Se o seu foco principal é o uso geral em laboratório (por exemplo, calcinação, têmpera): Priorize fornos com proteção certificada contra superaquecimento, corte de energia na abertura da porta e exterior com toque frio.

- Se o seu foco principal é o processamento industrial de materiais (por exemplo, recozimento, sinterização): Seus requisitos devem incluir todos os recursos básicos de segurança, além de gerenciamento robusto da atmosfera, como câmaras seladas e sistemas de exaustão integrados.

- Se o seu foco principal é a segurança em um ambiente multiusuário ou de treinamento: Enfatize alarmes visuais claros, controles simples e um design mecanicamente estável e integrado para minimizar o potencial de erro do operador.

Em última análise, a compreensão desses sistemas de segurança integrados permite que você selecione e opere um forno tipo mufla com confiança e segurança.

Tabela Resumo:

| Característica de Segurança | Função Primária |

|---|---|

| Proteção Contra Superaquecimento | Previne o superaquecimento cortando a energia e acionando alarmes |

| Corte de Energia com Intertravamento de Porta | Desenergiza os elementos de aquecimento quando a porta se abre para a segurança do operador |

| Construção Isolada | Reduz as temperaturas da superfície externa para evitar queimaduras |

| Porta e Corpo Selados | Contém atmosferas de processo e impede a entrada de ar externo |

| Proteção Contra Sobrecarga | Protege contra falhas elétricas e previne incêndios |

| Design Robusto e Integrado | Garante estabilidade mecânica e reduz riscos no espaço de trabalho |

Garanta a segurança e eficiência do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente aos seus requisitos experimentais exclusivos, melhorando a segurança e o desempenho operacional. Entre em contato conosco hoje para discutir como nossos produtos podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório