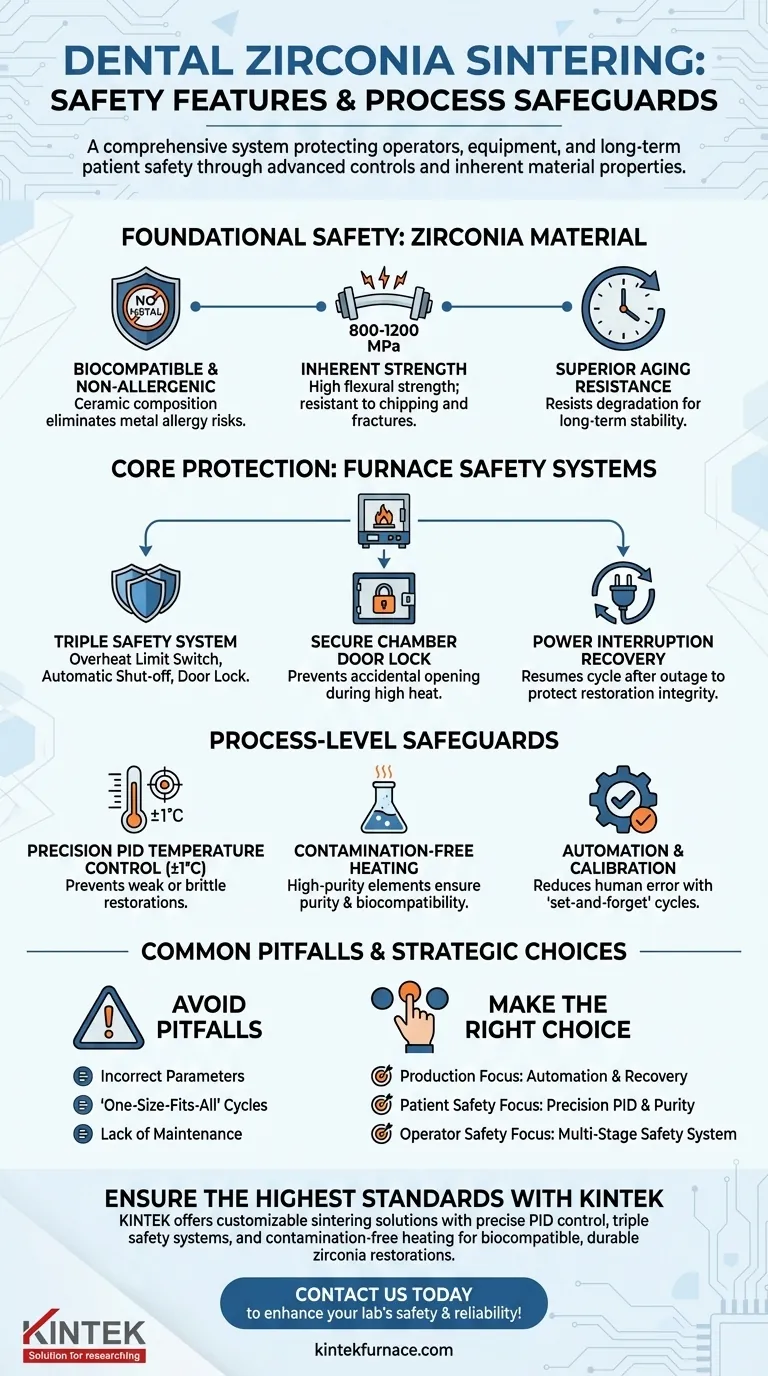

Os principais recursos de segurança do processo de sinterização de zircônia dentária são uma combinação de controles avançados de equipamentos e as propriedades inerentes do próprio material. Os fornos são equipados com um sistema triplo de segurança — incluindo um limitador de superaquecimento, uma trava de porta e um desligamento automático — enquanto o material de zircônia é biocompatível, antialérgico e não produz radiação prejudicial.

O conceito de segurança na sinterização de zircônia dentária vai além da simples proteção do operador. É um sistema abrangente projetado para garantir a integridade do processo, a confiabilidade do equipamento e a segurança clínica a longo prazo da restauração final para o paciente.

Segurança Fundamental: O Material de Zircônia

A segurança do produto final começa com o material. A zircônia dentária é escolhida não apenas por sua estética e resistência, mas também por sua biocompatibilidade fundamental, que protege o paciente.

Biocompatibilidade e Natureza Antialérgica

A zircônia é uma cerâmica, não um metal. Essa composição elimina completamente o risco de alergias a metais, uma preocupação significativa para alguns pacientes com restaurações tradicionais de PFM (Porcelana Fundida sobre Metal).

Resistência e Durabilidade Inerentes

A zircônia sinterizada possui uma resistência à flexão excepcionalmente alta, geralmente entre 800 e 1200 MPa. Essa incrível durabilidade significa que a coroa ou ponte final é altamente resistente a lascas, rachaduras e fraturas, garantindo segurança e estabilidade a longo prazo na boca do paciente.

Resistência Superior ao Envelhecimento

O material é projetado para resistir efetivamente à degradação ao longo do tempo. Essa estabilidade única impede que o material se torne quebradiço ou fraco após anos de uso, protegendo contra falhas inesperadas.

O Núcleo da Proteção: Sistemas de Segurança do Forno de Sinterização

Os fornos de sinterização modernos não são simplesmente fornos de alta temperatura; são equipamentos sofisticados com múltiplos sistemas sobrepostos projetados para proteger o operador, o ambiente do laboratório e a própria restauração.

Prevenção de Superaquecimento e Falha

A maioria dos fornos possui um sistema triplo de segurança. Um limitador de alta temperatura atua como um dispositivo de segurança primário contra superaquecimento, enquanto um mecanismo de desligamento automático desliga a unidade ao final de um ciclo, evitando que um ciclo seja executado indefinidamente.

Segurança da Câmara de Sinterização

Um mecanismo de trava de porta é um recurso crítico de segurança do operador. Ele impede que a porta do forno seja aberta acidentalmente durante o ciclo de sinterização de temperatura extremamente alta, protegendo o usuário contra perigos térmicos.

Garantia de Integridade Após Perda de Energia

Uma função de recuperação de interrupção de energia permite que o processo de sinterização retome exatamente de onde parou após uma queda de energia. Este não é apenas um recurso de conveniência; é uma medida de segurança que impede que um lote de restaurações seja comprometido por um ciclo incompleto.

Salvaguardas em Nível de Processo para Precisão e Confiabilidade

A segurança também é alcançada através do controle de processo. Recursos que garantem um ciclo de sinterização preciso e repetível são essenciais para produzir uma restauração dentária clinicamente segura e eficaz.

Controle Preciso de Temperatura

Os fornos modernos usam sistemas inteligentes de controle de temperatura PID (Proporcional-Integral-Derivativo). Estes mantêm as temperaturas da câmara com uma precisão de ±1℃, o que é crucial. Desvios podem resultar em restaurações sub-sinterizadas (fracas) ou super-sinterizadas (quebradiças), ambas representando riscos clínicos.

Aquecimento Livre de Contaminação

Elementos de aquecimento de silício-molibdênio de alta pureza para uso dentário são usados para garantir distribuição de calor uniforme e livre de poluição. Isso impede que contaminantes sejam incorporados à zircônia, mantendo a biocompatibilidade e as propriedades estéticas do material.

Automação para Reduzir Erros Humanos

Software automatizado e ferramentas de calibração integrados permitem ciclos de sinterização "configurar e esquecer". Ao reduzir a entrada manual, esses sistemas minimizam o risco de erro humano na programação de um ciclo, levando a resultados mais consistentes e confiáveis.

Erros Comuns a Evitar

Embora a tecnologia seja inerentemente segura, sua eficácia depende inteiramente da operação correta. Compreender esses problemas potenciais é fundamental para manter um fluxo de trabalho seguro e confiável.

A Criticidade dos Parâmetros Corretos

Os recursos de segurança mais avançados não podem compensar a programação incorreta. Usar o ciclo de sinterização incorreto (temperatura, duração ou taxa de aquecimento) para um tipo específico de zircônia é a causa mais comum de uma restauração comprometida, levando a falha clínica.

O Mito da Sinterização "Tamanho Único"

Diferentes materiais de zircônia, como alta translucidez para coroas anteriores e alta resistência para pontes, requerem perfis de sinterização distintos. Aplicar um ciclo "rápido" genérico a um material não projetado para isso pode impactar severamente sua resistência e estética finais.

Manutenção é Inegociável

A precisão do forno depende de seus componentes. Sensores de temperatura e elementos de aquecimento requerem calibração e manutenção periódicas conforme especificado pelo fabricante. Uma lenta deriva na precisão da temperatura pode comprometer silenciosamente todas as restaurações que passam pelo forno.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de equipamentos e a definição de protocolos devem ser guiadas por seus objetivos primários.

- Se seu foco principal é produção de alto volume: Priorize fornos com automação robusta, recuperação de interrupção de energia e capacidade de armazenar dezenas de programas para garantir consistência e minimizar erros entre vários usuários e casos.

- Se seu foco principal é a segurança máxima do paciente: Examine as especificações de controle de temperatura PID (precisão de ±1℃) e elementos de aquecimento livres de contaminação para garantir a integridade e a biocompatibilidade do material.

- Se seu foco principal é a segurança do operador e a facilidade de uso: Confirme a presença de um sistema de segurança de múltiplos estágios, incluindo uma trava de porta segura, desligamento automático e uma interface de usuário intuitiva para reduzir o risco operacional.

Em última análise, entender que esses recursos de segurança funcionam juntos como um sistema permite que você produza restaurações confiáveis, duráveis e biocompatíveis com confiança.

Tabela Resumo:

| Recurso de Segurança | Propósito | Benefício |

|---|---|---|

| Sistema Triplo de Segurança (Limite de Superaquecimento, Trava de Porta, Desligamento Automático) | Protege o operador e o equipamento | Previne acidentes e superaquecimento |

| Material de Zircônia Biocompatível | Garante a segurança do paciente | Elimina riscos de alergia e proporciona estabilidade a longo prazo |

| Controle de Temperatura PID (±1℃) | Mantém condições de sinterização precisas | Previne restaurações fracas ou quebradiças |

| Recuperação de Interrupção de Energia | Retoma o ciclo após interrupção | Protege a integridade da restauração de ciclos incompletos |

Garanta os mais altos padrões de segurança para seu laboratório dentário e pacientes com as soluções avançadas de sinterização da KINTEK.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades exclusivas. Nossos fornos de sinterização apresentam controle PID preciso, sistemas triplos de segurança e aquecimento livre de contaminação para garantir restaurações de zircônia biocompatíveis e duráveis.

Entre em contato conosco hoje para discutir as necessidades do seu laboratório e aprimorar a segurança e a confiabilidade do seu processo de sinterização!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas