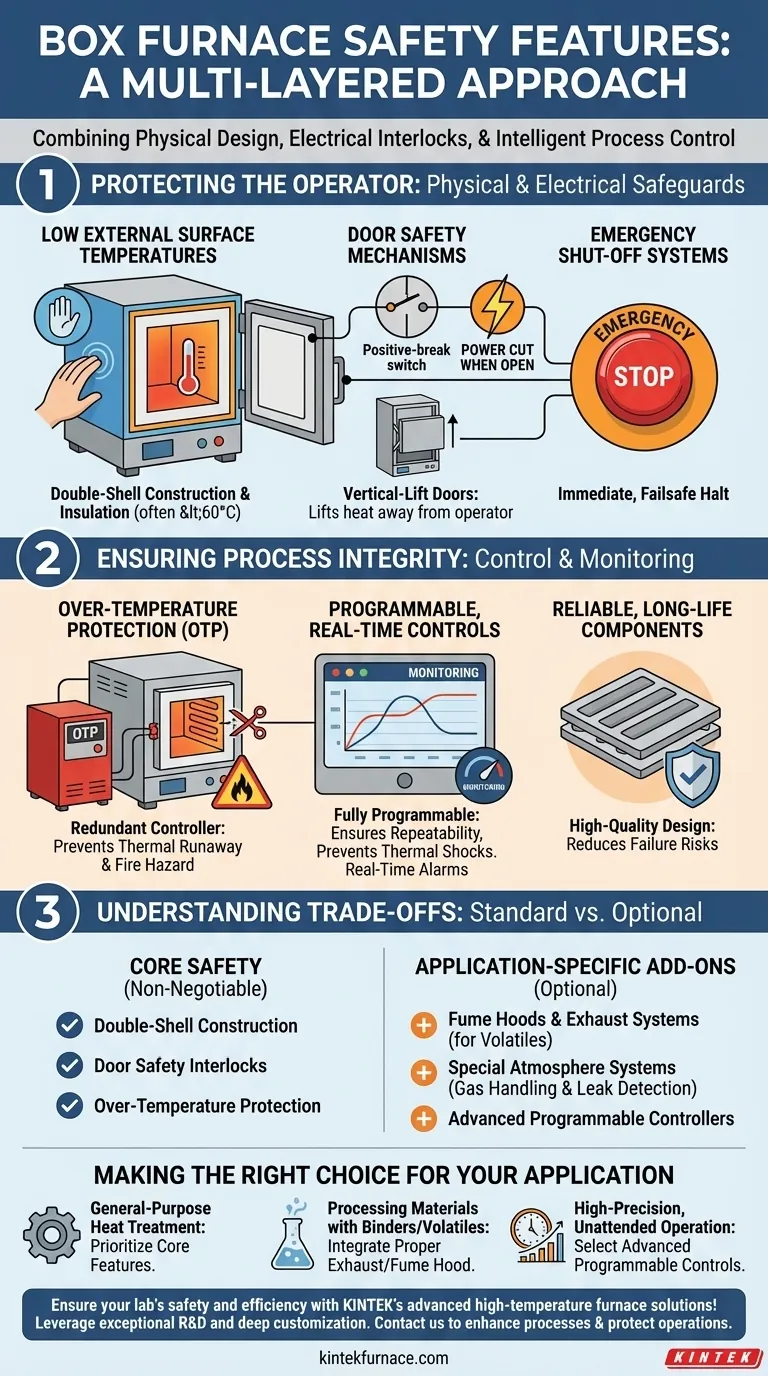

Em sua essência, os fornos tipo caixa integram a segurança por meio de uma abordagem de múltiplas camadas que combina design físico, intertravamentos elétricos e controle de processo inteligente. Os recursos principais incluem construção de parede dupla para manter baixas temperaturas externas, interruptores de porta de quebra positiva que cortam a energia quando a porta é aberta e circuitos de proteção contra superaquecimento para evitar aquecimento descontrolado. Esses sistemas trabalham em conjunto para proteger o operador, o equipamento e os materiais em processamento.

A segurança moderna de fornos não é um recurso único, mas um sistema abrangente. Ele é projetado para mitigar riscos de altas temperaturas, perigos elétricos e subprodutos do processo por meio de controles físicos, elétricos e baseados em software redundantes.

Protegendo o Operador: Salvaguardas Físicas e Elétricas

Os riscos mais imediatos na operação do forno envolvem altas temperaturas e alta voltagem. Os projetos modernos abordam isso diretamente por meio de barreiras físicas e elétricas projetadas.

Baixas Temperaturas da Superfície Externa

Uma preocupação primária é evitar queimaduras acidentais ao tocar no exterior do forno.

Os fornos tipo caixa usam uma construção de parede dupla com uma folga de ar significativa e isolamento de alta qualidade entre a câmara de aquecimento interna e a carcaça externa. Este design permite um aquecimento interno rápido enquanto garante que as superfícies externas permaneçam frias e seguras ao toque, muitas vezes abaixo de 60°C, mesmo quando operando em temperaturas muito altas.

Mecanismos de Segurança da Porta

A porta do forno é o principal ponto de interação e potencial exposição a calor extremo.

A maioria dos fornos é equipada com um interruptor de segurança de quebra positiva ou intertravamento. Este é um recurso elétrico crítico que corta automaticamente a energia dos elementos de aquecimento no momento em que a porta é aberta, evitando a exposição do operador ao calor radiante direto e a perigos elétricos.

Além disso, alguns modelos apresentam portas de elevação vertical. Este design é inerentemente mais seguro, pois levanta a face interna quente da porta para longe do operador, ao contrário de uma porta de abrir que pode irradiar calor significativo em direção ao usuário.

Sistemas de Desligamento de Emergência

Em caso de mau funcionamento ou emergência, os operadores precisam de uma maneira de interromper imediatamente todo o sistema.

Quase todos os fornos modernos incluem um proeminente botão de desligamento de emergência. Este controle ignora todo o software e circuitos restantes para cortar toda a energia do forno, fornecendo um método final de falha segura para interromper a operação.

Garantindo a Integridade do Processo: Controle e Monitoramento

Além da segurança direta do operador, um controle de processo robusto é essencial para prevenir danos ao equipamento e perda de amostras, que são preocupações de segurança em si.

Proteção Contra Superaquecimento (OTP)

O recurso de segurança de processo mais importante é o circuito de Proteção Contra Superaquecimento.

Este é um controlador de temperatura separado e redundante que monitora constantemente a câmara do forno. Se o controlador principal falhar e a temperatura exceder um limite de segurança definido pelo usuário, o circuito OTP corta independentemente a energia dos elementos de aquecimento, prevenindo o aquecimento descontrolado que poderia destruir a amostra, o forno e criar um risco de incêndio.

Controles Programáveis em Tempo Real

A operação previsível e confiável é um pilar da segurança.

Controladores digitais avançados permitem o controle totalmente programável das taxas de aquecimento e resfriamento. Essa repetibilidade do processo garante que não haja choques térmicos ou picos de temperatura inesperados. O monitoramento em tempo real fornece feedback imediato sobre o status do sistema e pode acionar alarmes se os parâmetros se desviarem do ponto de ajuste.

Componentes Confiáveis e de Longa Duração

A falha de componentes é uma causa primária de condições inseguras.

Os fabricantes priorizam designs altamente confiáveis usando componentes premium, como elementos de aquecimento em placa modular, conhecidos por sua longevidade. Construção robusta e peças de qualidade reduzem a probabilidade de falhas elétricas ou mecânicas inesperadas durante a operação em alta temperatura.

Entendendo as Compensações: Recursos Padrão vs. Opcionais

Nem todos os recursos de segurança são padrão em todos os modelos. Entender a diferença é fundamental para adequar um forno ao seu perfil de risco e aplicação específicos.

Segurança Central Não é Negociável

Recursos como construção de parede dupla, intertravamentos de segurança da porta e Proteção Contra Superaquecimento são fundamentais para um design seguro. Estes devem ser considerados recursos padrão e não negociáveis em qualquer forno tipo caixa moderno que você esteja avaliando.

Adicionais Específicos da Aplicação

Para processos que envolvem materiais potencialmente perigosos, recursos adicionais são necessários. Capelas de exaustão e sistemas de exaustão local dedicados são essenciais para gerenciar e ventilar com segurança materiais voláteis, aglutinantes que liberam gases, ou outros vapores gerados durante o aquecimento.

Atmosferas Especiais Requerem Sistemas Especiais

Se o seu processo exigir uma atmosfera modificada (por exemplo, nitrogênio, argônio), você deve ter um forno equipado com o sistema de manuseio de gás apropriado. Isso geralmente inclui controle de fluxo automatizado, intertravamentos de segurança e potencialmente sistemas de detecção de vazamento de gás para garantir tanto a integridade do processo quanto a segurança da instalação.

Fazendo a Escolha Certa para Sua Aplicação

Para garantir a segurança, você deve alinhar os recursos do forno com as demandas específicas do seu trabalho.

- Se seu foco principal for tratamento térmico de uso geral: Garanta que o forno tenha os recursos centrais: um intertravamento de porta, Proteção Contra Superaquecimento e construção de parede dupla para uma temperatura externa baixa.

- Se seu foco principal for processar materiais com aglutinantes ou voláteis: Você deve selecionar um forno com, ou planejar integrar, um sistema de exaustão adequado ou capela de exaustão para ventilar com segurança todos os subprodutos.

- Se seu foco principal for operação autônoma de alta precisão: Priorize um forno com um controlador digital avançado e programável que ofereça monitoramento em tempo real e alarmes configuráveis.

Em última análise, um ambiente de laboratório seguro é construído sobre uma base de equipamentos bem projetados e operadores bem informados.

Tabela Resumo:

| Recurso de Segurança | Descrição | Benefício Principal |

|---|---|---|

| Construção de Parede Dupla | Folga de ar e isolamento entre as carcaças interna e externa | Baixas temperaturas da superfície externa (<60°C) para prevenção de queimaduras |

| Interruptor de Porta de Quebra Positiva | Corta a energia quando a porta é aberta | Previne a exposição a calor e perigos elétricos |

| Proteção Contra Superaquecimento (OTP) | Controlador redundante que corta a energia se os limites forem excedidos | Evita aquecimento descontrolado e danos ao equipamento |

| Botão de Desligamento de Emergência | Corte imediato de energia em emergências | Parada de falha segura para todas as operações |

| Controles Programáveis | Controladores digitais para taxas de aquecimento/resfriamento | Garante repetibilidade do processo e previne choques térmicos |

| Capelas de Exaustão e Sistemas de Exaustão | Opcional para ventilação de subprodutos perigosos | Gerencia com segurança materiais voláteis e vapores |

Garanta a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis, como Fornos Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite atender com precisão aos seus requisitos experimentais exclusivos, integrando recursos de segurança essenciais para sua tranquilidade. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e proteger suas operações!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão