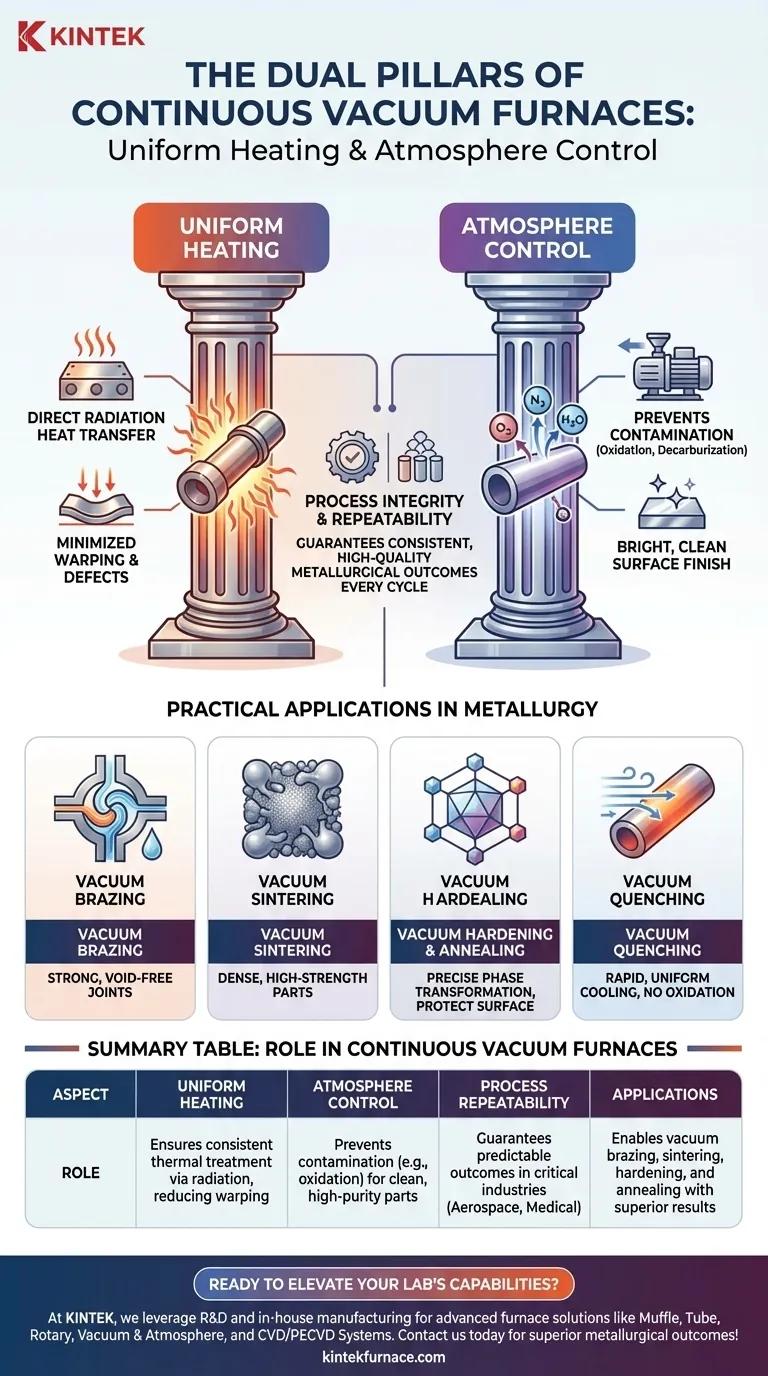

No seu âmago, o aquecimento uniforme e o controlo da atmosfera são os pilares gémeos da integridade do processo em fornos de vácuo contínuos. Eles trabalham em conjunto para garantir resultados metalúrgicos repetíveis e de alta qualidade, assegurando que cada parte de um componente experimente o mesmo ciclo térmico num ambiente livre de contaminantes reativos como o oxigénio.

O desafio fundamental no tratamento de materiais de alto desempenho não é apenas atingir uma temperatura alvo, mas garantir que cada superfície e secção interna do material experimente as exatas mesmas condições. O aquecimento uniforme e o controlo da atmosfera são os mecanismos que transformam um forno simples num instrumento de precisão para projetar propriedades de materiais específicas e previsíveis.

As Funções Essenciais: Porquê o Controlo é Importante

Em qualquer processo térmico, a consistência é o objetivo. Um forno de vácuo utiliza estes dois princípios para eliminar as variáveis que levam a defeitos e qualidade inconsistente nas peças acabadas.

Conseguir uma Verdadeira Uniformidade Térmica

Num forno convencional, o calor é transferido principalmente por convecção (ar em movimento). Isto pode levar a pontos quentes e frios, causando um tratamento desigual.

Um ambiente de vácuo altera fundamentalmente a transferência de calor. Ao remover a maior parte do ar, o calor é transferido principalmente por radiação, que viaja em linha reta dos elementos de aquecimento para as peças. Isso permite um perfil de aquecimento muito mais direto e uniforme, minimizando o risco de empenamento ou transformações metalúrgicas inconsistentes.

Dominar a Atmosfera: Prevenir a Contaminação

O "controlo da atmosfera" num forno de vácuo é o próprio vácuo. Ao bombear o ar, removemos gases reativos como oxigénio, nitrogénio e vapor de água.

Isto é crítico porque a altas temperaturas, estes gases reagem agressivamente com as superfícies metálicas. Um vácuo impede reações prejudiciais como oxidação (ferrugem), descarbonetação (perda de dureza superficial) e a formação de outras camadas superficiais indesejáveis. O resultado é uma peça brilhante e limpa que não requer limpeza pós-processamento.

Garantir a Repetibilidade do Processo

Quando cada componente num lote — e cada lote subsequente — é submetido ao perfil térmico idêntico e à atmosfera pura idêntica, os resultados tornam-se altamente previsíveis. Este nível de controlo é essencial para indústrias como a aeroespacial, médica e automotiva, onde a falha de material não é uma opção e padrões rigorosos de garantia de qualidade devem ser cumpridos.

Aplicações Práticas em Metalurgia

A combinação de calor uniforme e um ambiente puro permite vários processos de alta precisão que são difíceis ou impossíveis de alcançar de outra forma.

Brasagem e Sinterização a Vácuo

A brasagem une duas peças de metal usando um metal de enchimento. Num vácuo, a ausência de óxidos nos metais base permite que o metal de enchimento flua de forma limpa e crie uma junta excecionalmente forte, pura e sem vazios.

A sinterização funde pós metálicos numa peça sólida. O vácuo impede a oxidação nos grãos de pó individuais, permitindo a difusão e ligação direta metal-metal, o que resulta num componente final denso e de alta resistência.

Endurecimento e Recozimento a Vácuo

Processos como o endurecimento e o recozimento dependem do aquecimento de metais a temperaturas precisas para alterar a sua estrutura cristalina. O aquecimento uniforme garante que toda a peça passe pela transformação de fase desejada corretamente. O vácuo protege a integridade da superfície da peça durante estes ciclos longos e de alta temperatura.

Têmpera a Vácuo

Após o aquecimento, as peças são frequentemente arrefecidas rapidamente (temperadas) para fixar a dureza. Num forno de vácuo, isso é tipicamente feito reabastecendo a câmara com um gás inerte de alta pressão, como argónio ou nitrogénio. Isso proporciona um arrefecimento rápido e uniforme, sem o choque térmico e a oxidação associados à têmpera líquida.

Compreender os Compromissos: Fornos de Vácuo vs. Fornos de Atmosfera

Embora potente, um forno de vácuo contínuo não é a solução universal para todas as necessidades de tratamento térmico. Compreender os seus compromissos em comparação com um forno de atmosfera tradicional (que usa misturas de gás controladas em vez de vácuo) é fundamental.

Pureza do Processo vs. Rendimento

Gerar um vácuo profundo leva tempo. Este ciclo de "bombeamento" significa que, para materiais simples e não reativos, um forno de atmosfera de esteira contínua pode frequentemente atingir um rendimento maior. O compromisso é um acabamento superficial e pureza de material vastamente superiores no processo a vácuo.

Custo e Complexidade

Os fornos de vácuo são inerentemente mais complexos e caros de construir e manter. Requerem bombas de vácuo robustas, selos precisos e sistemas de controlo sofisticados. O investimento é justificado ao processar materiais de alto valor, reativos ou críticos para o desempenho que seriam comprometidos num ambiente menos controlado.

Vantagens Ambientais e de Segurança

Os fornos de vácuo contínuos são excecionalmente limpos. Não produzem produtos de combustão e eliminam a necessidade de armazenar e manusear algumas das misturas de gás mais perigosas ou inflamáveis usadas em fornos de atmosfera, melhorando a segurança no local de trabalho e a conformidade ambiental.

Fazer a Escolha Certa para o Seu Objetivo

A decisão de usar um processo a vácuo depende inteiramente do material a ser tratado e do resultado final desejado.

- Se o seu foco principal é o tratamento de alto volume e baixo custo de aços não reativos: Um forno de atmosfera tradicional é frequentemente mais económico e eficiente.

- Se o seu foco principal é unir montagens complexas ou processar materiais reativos como titânio: A pureza de um forno de vácuo contínuo é inegociável para evitar a falha de componentes.

- Se o seu foco principal é atingir a dureza máxima com um acabamento superficial brilhante e limpo: O endurecimento a vácuo seguido de têmpera a gás proporciona resultados superiores ao eliminar toda a oxidação superficial.

- Se o seu foco principal é produzir peças densas e de alta pureza a partir de pós metálicos: A sinterização a vácuo é essencial para prevenir a contaminação e garantir uma ligação forte e fiável das partículas.

Em última análise, dominar o aquecimento uniforme e o controlo da atmosfera permite passar de simplesmente aquecer metal para projetar precisamente a sua forma e função finais.

Tabela Resumo:

| Aspeto | Função em Fornos de Vácuo Contínuos |

|---|---|

| Aquecimento Uniforme | Garante tratamento térmico consistente via radiação, reduzindo empenamento e defeitos |

| Controlo da Atmosfera | Previne contaminação (p. ex., oxidação, descarbonetação) para peças limpas e de alta pureza |

| Repetibilidade do Processo | Garante resultados previsíveis em indústrias críticas como aeroespacial e médica |

| Aplicações | Permite brasagem, sinterização, endurecimento e recozimento a vácuo com resultados superiores |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura de precisão? Na KINTEK, aproveitamos P&D excecional e fabrico interno para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa profunda personalização garante que eles atendam às suas necessidades experimentais únicas para aquecimento uniforme e controlo da atmosfera. Contacte-nos hoje para discutir como podemos ajudá-lo a alcançar resultados metalúrgicos superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo