Em sua essência, o papel da Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) em aplicações ópticas é cultivar diamantes monocristalinos excepcionalmente puros. Esses diamantes cultivados em laboratório servem como matéria-prima para componentes ópticos de próxima geração que exigem uma combinação de transparência impecável, durabilidade extrema e um amplo espectro de transmissão da luz ultravioleta ao infravermelho.

A MPCVD não é meramente uma etapa de fabricação; é a tecnologia habilitadora que desbloqueia o potencial teórico do diamante para sistemas ópticos práticos e de alto desempenho. Ela resolve o desafio de criar um material com clareza óptica incomparável que também pode suportar estresse físico e térmico extremo.

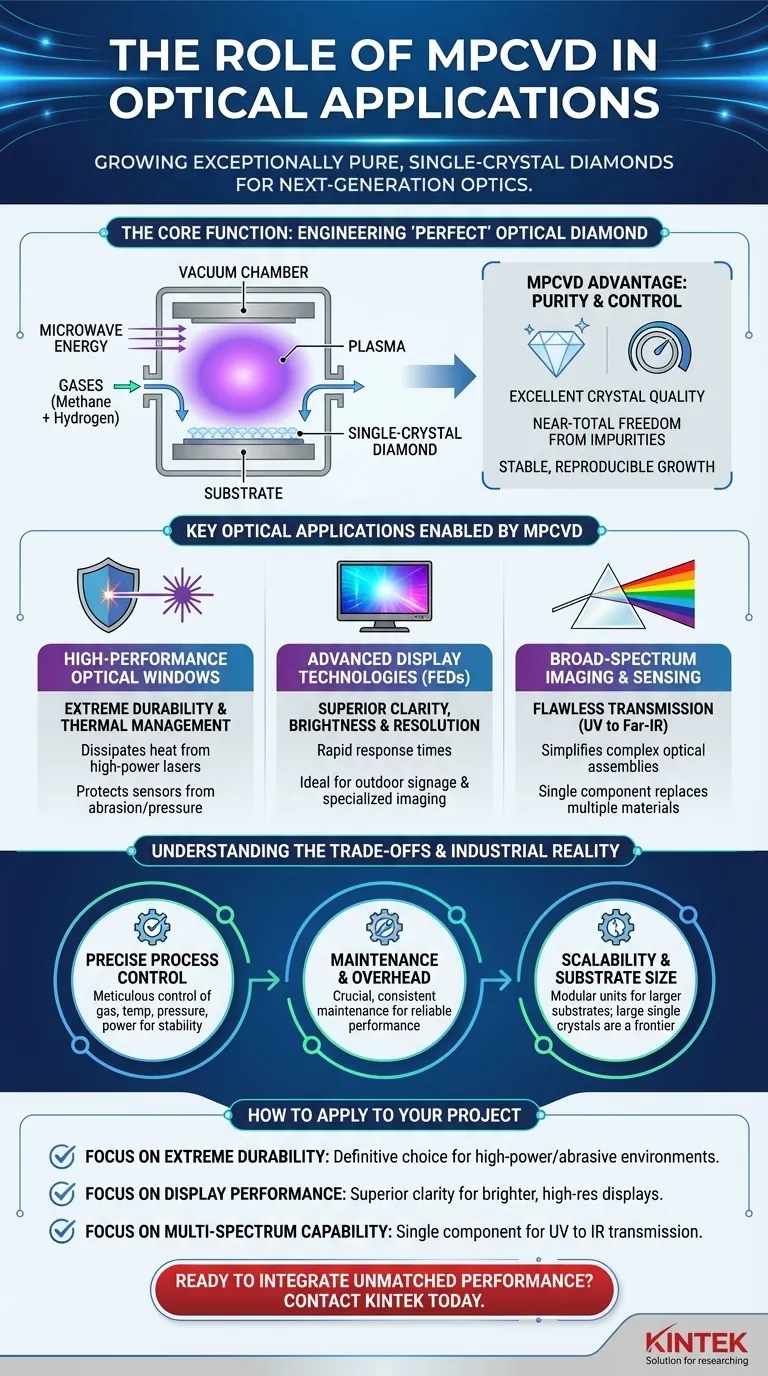

A Função Central: Engenharia de Diamante Óptico 'Perfeito'

Para entender o papel da MPCVD, devemos primeiro entender por que o diamante é tão desejável para a óptica e como a MPCVD torna seu uso prático.

O que é MPCVD?

MPCVD significa Deposição Química de Vapor por Plasma de Micro-ondas. É um processo avançado que usa energia de micro-ondas para criar um plasma a partir de uma mistura de gases (tipicamente metano e hidrogênio). Dentro de uma câmara de vácuo, esse plasma fornece as condições para que os átomos de carbono se depositem em um substrato, camada por camada, formando um cristal de diamante de alta qualidade.

Por que o Diamante é o Material Óptico Ideal

O diamante natural é reconhecido há muito tempo por suas excelentes propriedades ópticas. O diamante cultivado em laboratório replica e até melhora essas propriedades, oferecendo uma combinação única de benefícios que nenhum outro material consegue igualar. As propriedades chave incluem clareza superior e uma janela de transmitância extremamente ampla.

A Vantagem da MPCVD: Pureza e Controle

O processo MPCVD oferece excelente qualidade cristalina com uma ausência quase total de impurezas. Esse nível de controle de processo é fundamental. Ao contrário de outros métodos, a MPCVD permite o crescimento estável e reprodutível de diamantes, o que é essencial para qualquer aplicação industrial ou de alto risco.

Aplicações Ópticas Chave Viabilizadas pela MPCVD

A capacidade de produzir de forma confiável este material "perfeito" abriu várias aplicações chave onde a óptica convencional falha.

Janelas Ópticas de Alto Desempenho

Diamantes cultivados por MPCVD são usados para criar janelas ópticas robustas para dispositivos que operam em ambientes agressivos. Sua alta condutividade térmica permite dissipar o calor de lasers de alta potência, enquanto sua dureza física protege sensores sensíveis contra abrasão e pressão.

Tecnologias de Tela Avançadas

O diamante MPCVD é um componente vital em Telas de Emissão de Campo de Cátodo Frio (FEDs). A clareza óptica do material resulta em telas com brilho excepcional, alta resolução e tempos de resposta rápidos. Isso é fundamental para sinalização externa e sistemas de imagem especializados de alto detalhe.

Imagem e Sensoriamento de Amplo Espectro

Como o diamante MPCVD é transparente a uma vasta gama de luz, do ultravioleta profundo (UV) ao infravermelho distante (IR), uma única lente ou janela de diamante pode substituir múltiplos componentes feitos de materiais diferentes. Isso simplifica o projeto de instrumentos científicos e sensores que precisam operar em múltiplos espectros de luz.

Entendendo as Compensações e a Realidade Industrial

Embora poderosa, a tecnologia MPCVD é um processo industrial com considerações práticas que devem ser gerenciadas para uma implementação bem-sucedida.

A Necessidade de Controle Preciso do Processo

A qualidade excepcional do diamante MPCVD não é automática. Depende do controle meticuloso sobre as misturas de gases, temperatura, pressão e potência de micro-ondas. Alcançar estabilidade e reprodutibilidade requer experiência significativa no processo.

Manutenção e Custo Operacional

Como qualquer sistema de deposição avançado, o equipamento MPCVD requer manutenção crucial e consistente. Isso garante que o equipamento opere normalmente, estende sua vida útil e, o mais importante, mantém o desempenho necessário para produzir cristais de alta pureza.

Escalabilidade e Tamanho do Substrato

A tecnologia é inerentemente escalável, muitas vezes usando unidades modulares que permitem a adaptação a substratos maiores. No entanto, cultivar cristais únicos muito grandes e impecáveis continua sendo uma fronteira de desenvolvimento ativo, o que pode ser um fator limitante para certas óticas de grande formato.

Como Aplicar Isso ao Seu Projeto

Sua decisão de especificar ou investir em óticas de diamante MPCVD deve ser guiada pelo principal desafio que você precisa resolver.

- Se seu foco principal for durabilidade extrema: O diamante MPCVD é a escolha definitiva para janelas ópticas em ambientes de alta potência, alta pressão ou abrasivos.

- Se seu foco principal for desempenho de tela: A clareza superior e as propriedades do diamante MPCVD se traduzem diretamente em telas mais brilhantes e de maior resolução que se destacam em condições exigentes.

- Se seu foco principal for capacidade multiespectral: Um único componente de diamante MPCVD pode fornecer transmissão impecável de UV a IR, simplificando montagens ópticas complexas.

Em última análise, a MPCVD capacita engenheiros e cientistas a usar o material óptico ideal — o diamante — sem compromisso.

Tabela de Resumo:

| Aplicação | Benefício Chave do Diamante MPCVD |

|---|---|

| Janelas Ópticas | Durabilidade extrema e gerenciamento térmico para ambientes agressivos |

| Telas Avançadas (FEDs) | Clareza superior para alto brilho e resolução |

| Sensoriamento de Amplo Espectro | Transmissão impecável de UV a IR, simplificando o projeto |

Pronto para integrar o desempenho incomparável do diamante MPCVD em seus sistemas ópticos?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos para o cultivo de materiais ópticos de alta pureza.

Contate nossos especialistas hoje para discutir como nossas soluções MPCVD podem trazer clareza superior, durabilidade e capacidade multiespectral para o seu projeto.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão