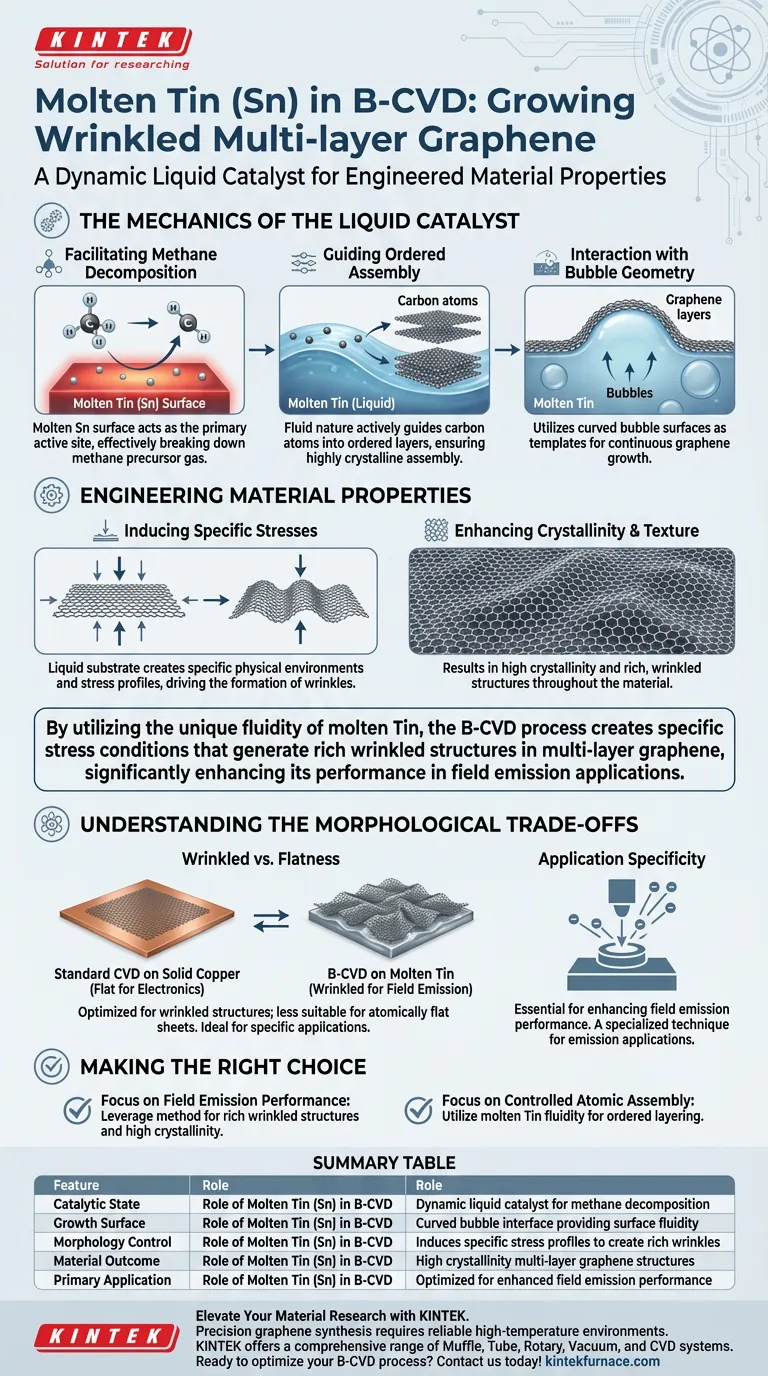

O estanho (Sn) fundido serve como um catalisador líquido dinâmico no processo de Deposição Química em Fase de Vapor assistida por bolhas (B-CVD). Ele fornece a superfície de reação essencial para a decomposição do metano e utiliza sua natureza fluida para guiar os átomos de carbono em estruturas de grafeno multicamadas enrugadas e altamente cristalinas na superfície das bolhas em formação.

Ao utilizar a fluidez única do estanho fundido, o processo B-CVD cria condições de estresse específicas que geram ricas estruturas enrugadas em grafeno multicamadas, aprimorando significativamente seu desempenho em aplicações de emissão de campo.

A Mecânica do Catalisador Líquido

Facilitando a Decomposição do Metano

A superfície do estanho fundido atua como o principal sítio ativo para a reação química.

Ela facilita a decomposição eficaz do gás precursor metano, quebrando-o para liberar os átomos de carbono necessários para o crescimento.

Orientando a Montagem Ordenada

Ao contrário dos catalisadores sólidos, o estado líquido do estanho fornece fluidez superficial.

Essa natureza fluida permite que o estanho guie ativamente os átomos de carbono. Ele garante que eles se montem de maneira ordenada à medida que formam camadas na superfície das bolhas geradas dentro da fusão.

Interação com a Geometria da Bolha

O processo de crescimento está intimamente ligado à formação de bolhas dentro do metal fundido.

O catalisador de estanho utiliza a superfície líquida curva dessas bolhas como um molde. Isso permite que o grafeno cresça continuamente ao longo da interface da bolha.

Engenharia de Propriedades do Material

Induzindo Estresses Específicos

O substrato líquido não apenas segura o material; ele cria um ambiente físico específico.

A interação entre o grafeno e o estanho líquido induz perfis de estresse distintos durante o crescimento. Esses estresses não são defeitos, mas características projetadas que impulsionam a morfologia final.

Aprimorando a Cristalinidade e a Textura

O processo B-CVD em estanho fundido resulta em grafeno multicamadas com alta cristalinidade.

Além disso, os estresses induzidos levam à formação de estruturas ricas e enrugadas em todo o material. Essa textura não é acidental; é um resultado direto do uso de uma interface de metal líquido.

Compreendendo os Compromissos Morfológicos

Enrugados vs. Planos

É importante reconhecer que este processo é otimizado para a criação de grafeno enrugado.

Enquanto o CVD padrão em cobre sólido geralmente visa a planicidade para transporte eletrônico, o método de estanho fundido introduz intencionalmente rugosidade. Isso o torna ideal para aplicações específicas, mas potencialmente menos adequado para aqueles que requerem folhas atomicamente planas.

Especificidade da Aplicação

A morfologia específica criada pelo catalisador de estanho é construída para um propósito.

A combinação de alta cristalinidade e estruturas enrugadas é especificamente citada como essencial para aprimorar o desempenho da emissão de campo. O processo, portanto, é melhor visto como uma técnica especializada para aplicações de emissão, em vez de síntese de grafeno de propósito geral.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o processo B-CVD usando estanho fundido, considere seus requisitos específicos de material:

- Se o seu foco principal é o desempenho da emissão de campo: Utilize este método para gerar as ricas estruturas enrugadas e a alta cristalinidade necessárias para uma emissão de elétrons superior.

- Se o seu foco principal é a montagem atômica controlada: Utilize a fluidez do estanho fundido para guiar os átomos de carbono em camadas ordenadas de forma mais eficaz do que os substratos sólidos estáticos poderiam permitir.

Em última análise, o uso de estanho fundido transforma o processo CVD de simples deposição em uma ferramenta dinâmica para a engenharia de texturas de superfície de grafeno complexas e de alto desempenho.

Tabela Resumo:

| Característica | Papel do Estanho Fundido (Sn) em B-CVD |

|---|---|

| Estado Catalítico | Catalisador líquido dinâmico para decomposição de metano |

| Superfície de Crescimento | Interface de bolha curva fornecendo fluidez superficial |

| Controle de Morfologia | Induz perfis de estresse específicos para criar enrugados ricos |

| Resultado do Material | Estruturas de grafeno multicamadas de alta cristalinidade |

| Aplicação Principal | Otimizado para desempenho aprimorado de emissão de campo |

Eleve Sua Pesquisa de Materiais com a KINTEK

A síntese de grafeno de precisão requer ambientes de alta temperatura confiáveis. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Se você está explorando catalisadores de metal líquido ou deposição de vapor padrão, nossas soluções térmicas avançadas garantem resultados consistentes para clientes-alvo em pesquisa e indústria de alta tecnologia.

Pronto para otimizar seu processo B-CVD? Entre em contato conosco hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Referências

- Wenmei Lv, Yongliang Tang. A Study on the Field Emission Characteristics of High-Quality Wrinkled Multilayer Graphene Cathodes. DOI: 10.3390/nano14070613

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Por que o gás hidrogênio é usado na CVD para o crescimento de grafeno? Desbloqueie superfícies catalíticas pristinas

- Quais são as aplicações da CVD na indústria automotiva? Aumente o Desempenho do Veículo com Revestimentos Avançados

- Que tarefas os sistemas de limpeza ultrassônica e pulverização iônica realizam em PVD? Alcançar adesão de revestimento em nível atômico

- Como a sinterização em forno tubular CVD aprimora o crescimento do grafeno? Alcance Cristalinidade Superior e Alta Mobilidade Eletrônica

- Qual é a função de um pirômetro infravermelho no crescimento de β-Ga2O3? Chave para o controle preciso de temperatura MOCVD

- Que outros campos especializados utilizam fornos de CVD? Explore Aeroespacial, Ótica, Energia e Ciência dos Materiais

- Qual o papel do gás silano diluído (SiH4) no crescimento do óxido de gálio beta? Domine a Dopagem Precisa do Tipo N

- Como os fornos CVD são usados na preparação de materiais? Essenciais para Filmes Finos e Nanomateriais