Na fabricação de cerâmica e vidro, os elementos de aquecimento de carbeto de silício (SiC) são os pilares industriais responsáveis por gerar o calor intenso, consistente e precisamente controlado exigido para processos críticos. Eles são essenciais para transformar matérias-primas em produtos acabados de alta qualidade, possibilitando moldagem, fusão, recozimento e derretimento em temperaturas extremamente altas.

O verdadeiro valor dos elementos de aquecimento de carbeto de silício não é apenas a sua capacidade de aquecer. É a sua combinação única de propriedades do material — estabilidade em alta temperatura, resistência ao choque térmico e inércia química — que lhes permite fornecer calor uniforme e confiável nos ambientes rigorosos e exigentes dos fornos.

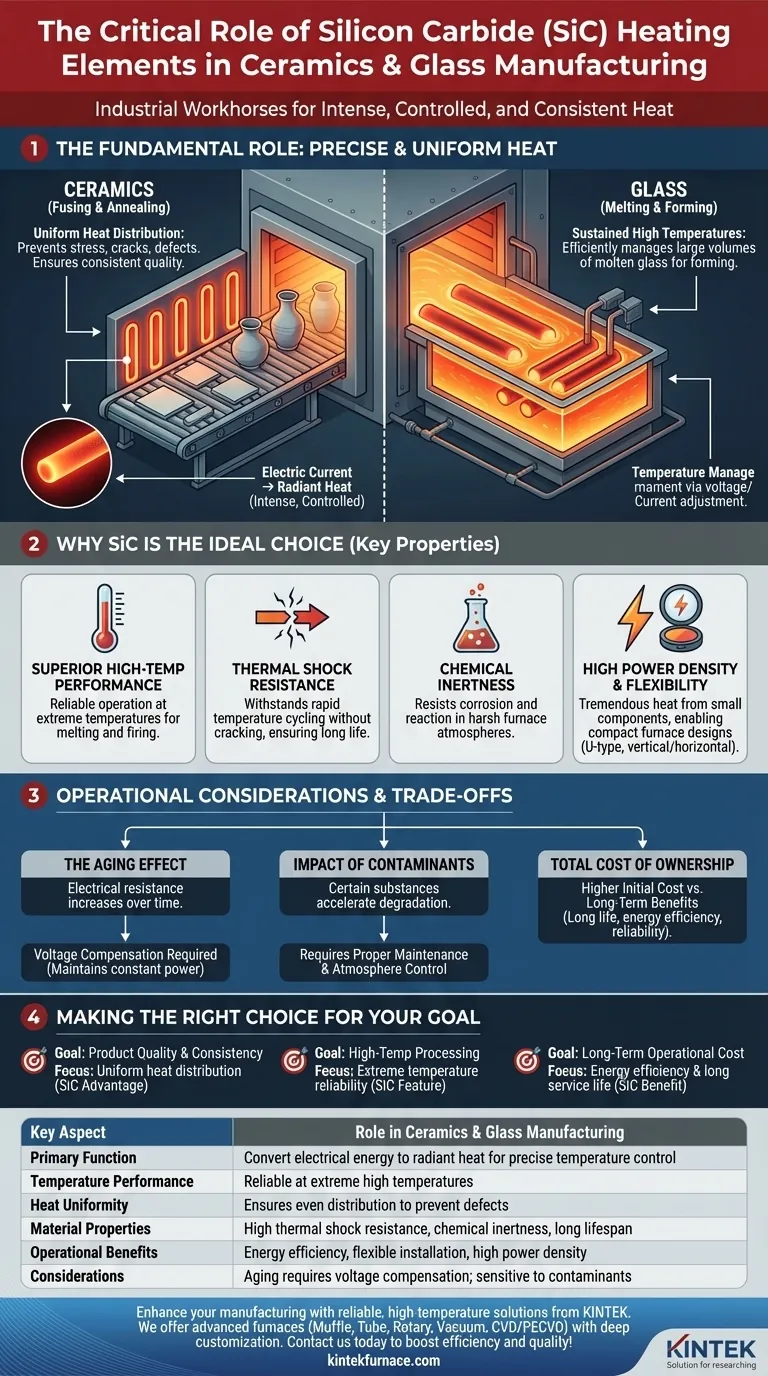

O Papel Fundamental: Calor Preciso e Uniforme

A função primária dos elementos de SiC é converter energia elétrica em calor radiante com controle excepcional. Essa capacidade é fundamental para alcançar qualidade e consistência tanto na produção de cerâmica quanto de vidro.

Alcançando Consistência em Cerâmica

Na fabricação de cerâmica, processos como fusão e recozimento exigem distribuição uniforme de temperatura em todo o produto.

Qualquer variação significativa de temperatura pode introduzir tensões, rachaduras ou outros defeitos, levando à falha do produto. Os elementos de SiC irradiam calor uniformemente, garantindo que toda a peça de cerâmica seja aquecida e resfriada na taxa desejada.

Possibilitando o Processamento de Vidro em Alta Temperatura

A produção de vidro requer calor sustentado e extremo para derreter matérias-primas e formar o vidro fundido.

Os elementos de SiC fornecem as altas temperaturas e a estabilidade necessárias para gerenciar grandes volumes de vidro fundido com eficiência, tornando-os indispensáveis nos fornos de vidro modernos.

Como Eles Operam

O mecanismo é simples: uma corrente elétrica é passada através da haste ou espiral de carbeto de silício. A resistência elétrica natural do material faz com que ele aqueça intensamente, irradiando energia térmica para a câmara do forno para aquecer os objetos alvo.

A temperatura é gerenciada ajustando-se precisamente a tensão e a corrente fornecidas ao elemento.

Por Que o Carbeto de Silício é a Escolha Ideal

Várias propriedades do material distinguem os elementos de SiC e os tornam singularmente adequados para essas aplicações exigentes. É a combinação dessas características, e não apenas uma, que os torna tão eficazes.

Desempenho Superior em Alta Temperatura

O carbeto de silício pode operar de forma confiável nas temperaturas muito altas necessárias para derreter vidro e queimar cerâmicas avançadas, onde materiais inferiores se degradariam ou falhariam rapidamente.

Resistência ao Choque Térmico

Os fornos são frequentemente ligados e desligados, criando mudanças rápidas de temperatura. A resistência inerente do SiC ao choque térmico o impede de rachar ou quebrar sob essa tensão, contribuindo para uma vida útil operacional longa e confiável.

Inércia Química

As atmosferas dos fornos podem conter compostos voláteis e contaminantes. O SiC é quimicamente inerte, o que significa que resiste à corrosão e à reação nesses ambientes agressivos, garantindo sua estabilidade e longevidade.

Alta Densidade de Potência

Os elementos de SiC podem produzir uma tremenda quantidade de calor a partir de um componente relativamente pequeno. Essa alta densidade de potência permite projetos de fornos mais compactos e eficientes, um fator crítico onde o espaço útil na fábrica é limitado.

Instalação Flexível

Os elementos modernos de SiC, como os designs em forma de U, oferecem flexibilidade significativa. Eles podem ser instalados verticalmente ou horizontalmente, simplificando a construção do forno e a substituição dos elementos.

Compreendendo as Compensações Operacionais

Embora altamente eficazes, os elementos de SiC não estão isentos de considerações operacionais. Entender esses fatores é fundamental para maximizar seu desempenho e vida útil.

O Efeito de Envelhecimento

Com o tempo e o uso, a resistência elétrica de um elemento de carbeto de silício aumenta gradualmente. Este é um processo de envelhecimento natural.

Para manter uma saída de energia e temperatura consistentes, o sistema de alimentação deve ser capaz de aumentar a tensão para compensar essa mudança na resistência.

Impacto de Contaminantes

Embora quimicamente inerte, certas substâncias podem acelerar a degradação dos elementos de SiC em altas temperaturas. A manutenção adequada do forno e o controle da atmosfera de processamento são cruciais para maximizar a vida útil do elemento.

Custo Total de Propriedade

Os elementos de carbeto de silício podem ter um preço de compra inicial mais alto em comparação com alguns elementos metálicos. No entanto, sua longa vida útil, eficiência energética e confiabilidade em aplicações de alta temperatura geralmente resultam em um custo total de propriedade mais baixo a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar sistemas de aquecimento, alinhe as propriedades dos elementos de SiC com seu objetivo principal de produção.

- Se o seu foco principal for qualidade e consistência do produto: A distribuição uniforme de calor do SiC é sua vantagem mais crítica para prevenir defeitos em cerâmica e vidro.

- Se o seu foco principal for processamento em alta temperatura (como fusão de vidro): A capacidade do SiC de operar de forma confiável em temperaturas extremas é sua característica definidora e inegociável.

- Se o seu foco principal for custo operacional de longo prazo: A eficiência energética e a longa vida útil dos elementos de SiC geralmente justificam seu investimento inicial e reduzem o tempo de inatividade.

Em última análise, entender essas propriedades permite otimizar seus processos de aquecimento para maior eficiência, qualidade e confiabilidade.

Tabela de Resumo:

| Aspecto Chave | Papel na Fabricação de Cerâmica e Vidro |

|---|---|

| Função Primária | Converter energia elétrica em calor radiante para controle preciso de temperatura |

| Desempenho de Temperatura | Opera de forma confiável em temperaturas extremamente altas (ex: para fusão de vidro) |

| Uniformidade do Calor | Garante distribuição uniforme de temperatura para prevenir defeitos como rachaduras |

| Propriedades do Material | Alta resistência ao choque térmico, inércia química e longa vida útil |

| Benefícios Operacionais | Eficiência energética, instalação flexível e alta densidade de potência |

| Considerações | Efeito de envelhecimento requer compensação de tensão; sensível a contaminantes |

Pronto para aprimorar sua fabricação de cerâmica ou vidro com soluções confiáveis de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de aquecimento avançados adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos com profundas capacidades de personalização para atender aos seus requisitos exclusivos de experimentação e produção. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de carbeto de silício podem aumentar sua eficiência, qualidade e custo-benefício!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade