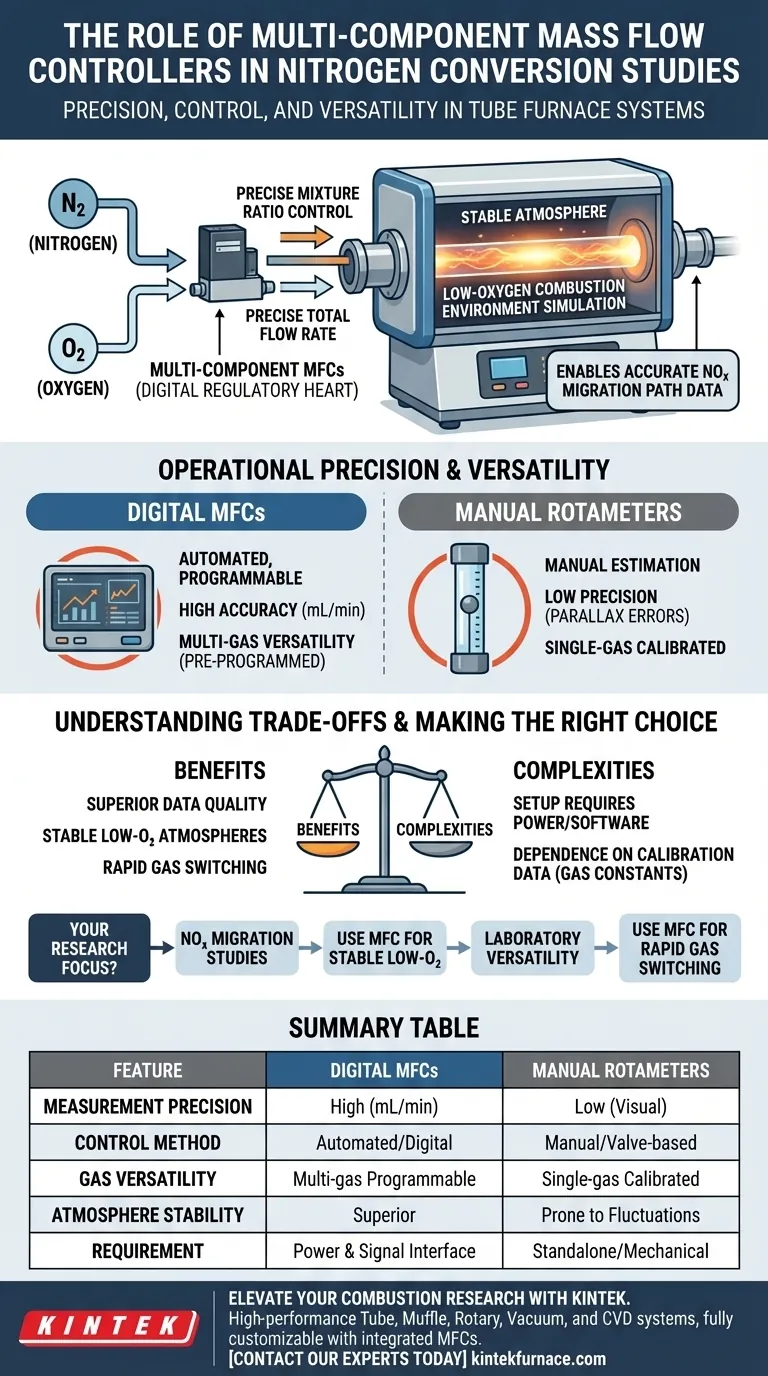

Controladores de fluxo de massa multicomponentes (MFCs) servem como o coração regulador dos sistemas de fornos tubulares durante estudos de conversão de nitrogênio. Seu papel principal é controlar rigorosamente a proporção de mistura dos gases de entrada — tipicamente nitrogênio e oxigênio — enquanto simultaneamente mantém uma taxa de fluxo de gás total precisa. Essa dupla regulação é o pré-requisito para estabelecer as atmosferas estáveis e reproduzíveis necessárias para a análise científica.

Ao automatizar a entrega precisa de misturas de gases, os MFCs multicomponentes permitem que os pesquisadores simulem ambientes específicos de combustão com baixo teor de oxigênio com alta fidelidade, garantindo que os dados sobre os caminhos de migração de NOx sejam precisos e reproduzíveis.

Simulando Ambientes de Combustão do Mundo Real

Para estudar a conversão de nitrogênio de forma eficaz, você não pode confiar em ambientes aproximados; você deve recriar condições físicas específicas.

Controlando Proporções de Mistura

A função principal desses controladores é governar a proporção de gases que entram no forno.

Ao ajustar a proporção de nitrogênio para oxigênio, o sistema cria uma atmosfera personalizada. Isso é essencial para isolar variáveis na pesquisa de combustão.

Replicando Condições de Baixo Oxigênio

A pesquisa sobre caminhos de migração de NOx frequentemente requer a simulação de cenários com deficiência de oxigênio.

MFCs de alta precisão permitem que você ajuste esses ambientes específicos "famintos". Essa capacidade fornece a atmosfera de reação estável necessária para observar como o nitrogênio se comporta sob estresse, sem a interferência de concentrações de gás flutuantes.

Precisão Operacional e Versatilidade

Além da química, o uso de MFCs digitais introduz uma camada de rigor operacional que os métodos manuais não conseguem igualar.

Precisão Digital vs. Estimativa Manual

Ao contrário de simples medidores de fluxo tipo esfera (rotâmetros), os MFCs digitais oferecem precisão frequentemente medida em mililitros por minuto.

Os medidores tipo esfera exigem leitura manual e são propensos a erros de paralaxe. Os controladores digitais eliminam essa ambiguidade, garantindo que a taxa de fluxo solicitada seja exatamente a taxa de fluxo entregue.

Programabilidade para Múltiplos Gases

Uma vantagem significativa dos MFCs digitais modernos é sua versatilidade em um ambiente de laboratório.

Enquanto medidores mecânicos frequentemente precisam ser calibrados fisicamente ou substituídos para cada gás específico, os MFCs digitais podem ser pré-programados para uma ampla gama de gases. Isso permite que uma única unidade gerencie diferentes entradas de forma eficaz, simplificando a configuração para experimentos complexos com múltiplos gases.

Entendendo os Compromissos

Embora os controladores de fluxo de massa sejam superiores para dados de grau de pesquisa, eles introduzem complexidades específicas que devem ser gerenciadas.

Complexidade da Configuração

MFCs não são "plug and play" da mesma forma que uma válvula manual. Eles requerem fontes de alimentação, cabos de sinal e, muitas vezes, uma interface de software ou display para operar.

Dependência de Dados de Calibração

Embora os MFCs digitais sejam versáteis, sua precisão depende da correção dos gases programados neles.

Se a constante de gás selecionada no software não corresponder ao gás real em uso, as propriedades térmicas serão diferentes, levando a erros de medição. O usuário deve garantir que o controlador esteja configurado para o modo de gás correto antes de iniciar o experimento.

Fazendo a Escolha Certa para Sua Pesquisa

Sua decisão de implementar MFCs multicomponentes deve ser impulsionada pelas demandas específicas de seus dados.

- Se seu foco principal são Estudos de Migração de NOx: Você deve usar um MFC para garantir o ambiente estável e com baixo teor de oxigênio necessário para validar os caminhos de migração.

- Se seu foco principal é Versatilidade de Laboratório: Você deve utilizar MFCs digitais para permitir a troca rápida entre diferentes tipos de gás sem a necessidade de comprar novo hardware para cada experimento.

A precisão na entrega de gás é a diferença entre uma suposição estimada e uma conclusão cientificamente válida.

Tabela Resumo:

| Recurso | MFCs Digitais | Rotâmetros Manuais |

|---|---|---|

| Precisão de Medição | Alta (mililitros por minuto) | Baixa (estimativa visual) |

| Método de Controle | Automatizado/Digital | Manual/Baseado em Válvula |

| Versatilidade de Gás | Programável para múltiplos gases | Calibrado para um único gás |

| Estabilidade da Atmosfera | Superior (para estudos de NOx) | Propensa a flutuações |

| Requisito | Fonte de Alimentação e Interface de Sinal | Autônomo/Mecânico |

Eleve Sua Pesquisa de Combustão com a KINTEK

A entrega precisa de gás é a base de estudos cientificamente válidos de migração de NOx. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Fornos Tubulares, Muflas, Rotativos, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis com controladores de fluxo de massa multicomponentes integrados para atender às suas necessidades exclusivas de laboratório.

Não se contente com estimativas manuais. Garanta que seus dados sejam precisos e reproduzíveis com nossas soluções de fornos de alta temperatura projetadas com precisão. Entre em contato com nossos especialistas técnicos hoje mesmo para construir o sistema perfeito para sua pesquisa.

Guia Visual

Referências

- Silin Zeng, Baosheng Jin. Experimental study on No<sub>x</sub> emission and nitrogen conversion characteristics of a coal gangue blended with coal washing mixture. DOI: 10.1088/1742-6596/3013/1/012035

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular de alta temperatura garante a estabilidade ambiental para SOEC? Controle de Precisão de Calor e Atmosfera

- Por que são necessários tubos de quartzo selados para nanofios de TiO2 semeados com Au? Garanta estabilidade em fase de vapor e crescimento VLS

- O que é um forno tubular de alta temperatura? Obtenha Controle Preciso de Calor e Atmosfera

- Qual papel um forno tubular de alta temperatura desempenha na carbonização da biomassa? Desbloqueie Estruturas Superiores de Biochar

- Por que os procedimentos operacionais corretos são importantes para os fornos tubulares de laboratório? Garanta a Segurança e a Precisão em Seus Experimentos

- Que opção está disponível para fornos de tubo dividido frequentemente realocados? Descubra a Solução de Suporte Portátil Vertical

- Como um forno de resistência tubular contribui para a conversão de lodo industrial em precursores de geopolímero de alta atividade?

- Qual o papel de um forno tubular de alta temperatura na síntese de Mo2C? Domine a Precisão da Carbonização