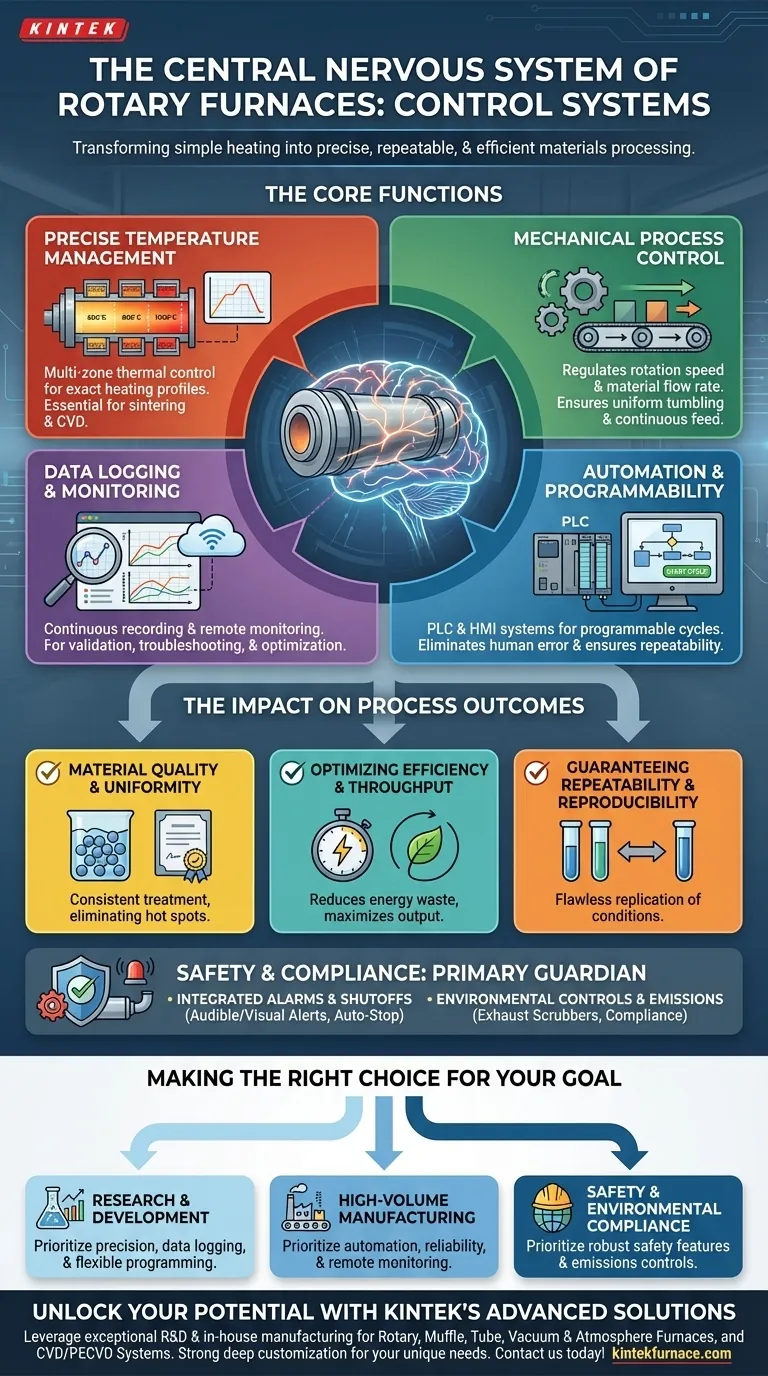

No seu núcleo, o sistema de controlo num forno rotativo funciona como o seu sistema nervoso central. É responsável por monitorizar todos os parâmetros críticos e fazer ajustes em tempo real para garantir que todo o processo opera com precisão. Isso inclui gerir temperaturas multi-zona, a velocidade de rotação do tambor do forno e a taxa de fluxo do material para garantir um produto final consistente e de alta qualidade.

O sistema de controlo é o que transforma um forno rotativo de um simples aparelho de aquecimento numa ferramenta de processamento de materiais precisa, repetível e eficiente. O seu papel não é apenas operar o forno, mas garantir a qualidade do resultado, otimizar o uso de recursos e assegurar a segurança operacional.

As Funções Essenciais de um Sistema de Controlo de Forno

Um sistema de controlo moderno integra múltiplas funções numa única unidade coesa. Estas funções trabalham em conjunto para atingir as condições de processamento desejadas com mínima intervenção manual.

Gestão Precisa da Temperatura

A função principal é manter pontos de ajuste de temperatura exatos. Sistemas avançados utilizam controlo térmico multi-zona, permitindo que diferentes secções do longo tambor do forno sejam mantidas a diferentes temperaturas, criando um perfil de aquecimento preciso para o material à medida que este o atravessa.

Isso garante que o material é submetido ao ciclo exato de aquecimento e arrefecimento necessário, o que é crítico para processos como sinterização ou deposição química de vapor.

Controlo Mecânico do Processo

O sistema de controlo dita a velocidade de rotação do tambor do forno. Isso é crucial para garantir que o material caia corretamente, levando a uma exposição uniforme ao calor em todo o lote.

Também governa a taxa de fluxo de material, garantindo uma alimentação contínua e consistente que corresponde à capacidade de processamento térmico do forno.

Automação e Programabilidade

Os fornos modernos dependem de Controladores Lógicos Programáveis (PLCs) e sistemas de Interface Homem-Máquina (HMI). Estes permitem que os operadores programem ciclos de processamento inteiros do início ao fim.

Essa automação significa que receitas complexas e de múltiplas etapas podem ser executadas perfeitamente todas as vezes, eliminando o erro humano e garantindo a repetibilidade do processo.

Registo e Monitorização de Dados

Uma função crítica tanto para o controlo de qualidade quanto para a pesquisa é o registo de dados. O sistema regista continuamente todos os parâmetros chave, como a temperatura em cada zona, a velocidade de rotação e o tempo de processamento.

Estes dados fornecem um registo inestimável para validação de processos, resolução de problemas e otimização. Muitos sistemas também permitem a monitorização remota, permitindo que os técnicos verifiquem o estado do forno a partir de uma sala de controlo central ou mesmo remotamente.

O Impacto nos Resultados do Processo

A sofisticação do sistema de controlo traduz-se diretamente em melhorias tangíveis no processo de fabrico ou pesquisa. Move a operação de uma aproximação para uma ciência.

Garantia da Qualidade e Uniformidade do Material

Ao controlar precisamente a temperatura e a rotação, o sistema garante que cada partícula do material recebe o mesmo tratamento. Isso elimina pontos quentes e secções sub-processadas, resultando em uniformidade excecional do material e qualidade consistente de lote para lote.

Otimização da Eficiência e Capacidade de Produção

Um sistema de controlo inteligente otimiza os tempos de processamento e aumenta a eficiência energética. Ao manter as temperaturas exatamente no ponto de ajuste requerido sem ultrapassagem, minimiza a energia desperdiçada. Ciclos automatizados garantem que o forno opere na sua máxima capacidade de produção efetiva.

Garantia de Repetibilidade e Reprodutibilidade

Tanto para a produção industrial quanto para a pesquisa científica, a capacidade de reproduzir resultados é primordial. Controlos programáveis e registo de dados garantem que as mesmas condições exatas podem ser replicadas sem falhas, o que é essencial para alcançar resultados experimentais reprodutíveis ou manter padrões de fabrico rigorosos.

Compreender o Papel Crítico da Segurança e Conformidade

Para além da eficiência do processo, o sistema de controlo é o principal guardião da segurança operacional e da responsabilidade ambiental.

Alarmes e Desligamentos de Segurança Integrados

O sistema monitoriza continuamente todas as condições do forno em busca de anomalias. Se uma temperatura exceder um limite seguro, um fluxo de gás desviar-se ou uma falha mecânica for detetada, ele acionará alarmes sonoros e visuais e pode iniciar um desligamento de segurança automático.

Controlo Ambiental e Emissões

Muitos processos industriais libertam partículas ou gases nocivos. Sistemas de controlo avançados são frequentemente integrados com equipamentos periféricos como lavadores de exaustão. O sistema monitoriza o fluxo de exaustão e controla o lavador para neutralizar componentes nocivos antes de serem libertados, garantindo a conformidade ambiental.

Fazer a Escolha Certa para o Seu Objetivo

O nível de sistema de controlo que você precisa está diretamente ligado ao seu objetivo principal.

- Se o seu foco principal é pesquisa e desenvolvimento: Você precisa de um sistema com controlo de temperatura multi-zona preciso, extenso registo de dados e programação flexível para garantir a reprodutibilidade experimental.

- Se o seu foco principal é a produção de alto volume: Você precisa de um sistema que priorize a automação, confiabilidade e monitorização remota para maximizar a capacidade de produção e reduzir os custos operacionais.

- Se o seu foco principal é segurança e conformidade ambiental: Você precisa de um sistema com alarmes de segurança robustos e integrados, desligamentos automáticos e controlos para equipamentos de emissões como lavadores.

Em última análise, investir num sistema de controlo sofisticado liberta todo o potencial de um forno rotativo, transformando-o num instrumento altamente confiável e preciso para o processamento avançado de materiais.

Tabela Resumo:

| Função | Características Principais | Impacto |

|---|---|---|

| Gestão da Temperatura | Controlo térmico multi-zona, pontos de ajuste precisos | Garante aquecimento uniforme e qualidade do material |

| Controlo Mecânico | Velocidade de rotação, taxa de fluxo de material | Garante exposição e capacidade de produção consistentes |

| Automação | PLCs, sistemas HMI, ciclos programáveis | Elimina erro humano, garante repetibilidade |

| Registo de Dados | Monitorização contínua, acesso remoto | Ajuda na validação, resolução de problemas e otimização |

| Segurança e Conformidade | Alarmes, desligamentos, controlos ambientais | Protege operações e cumpre normas regulamentares |

Desbloqueie todo o potencial do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando excecionais P&D e fabrico interno, fornecemos a diversos laboratórios ferramentas de precisão como Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos as suas necessidades experimentais únicas, melhorando a eficiência, segurança e reprodutibilidade. Contacte-nos hoje para discutir como podemos adaptar uma solução para si!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas