Na indústria do vidro, os fornos elétricos tipo caixa desempenham um papel altamente específico e crítico, centrado principalmente em pesquisa, desenvolvimento e testes em pequena escala. Eles são os ambientes controlados onde novos materiais de vidro nascem e os existentes são aperfeiçoados, em vez de ferramentas para fabricação em grande escala.

A função principal de um forno elétrico tipo caixa no setor de vidro não é a produção em massa, mas a experimentação. É um instrumento de laboratório essencial para desenvolver novas formulações de vidro e validar processos de tratamento térmico em uma escala pequena, precisa e repetível.

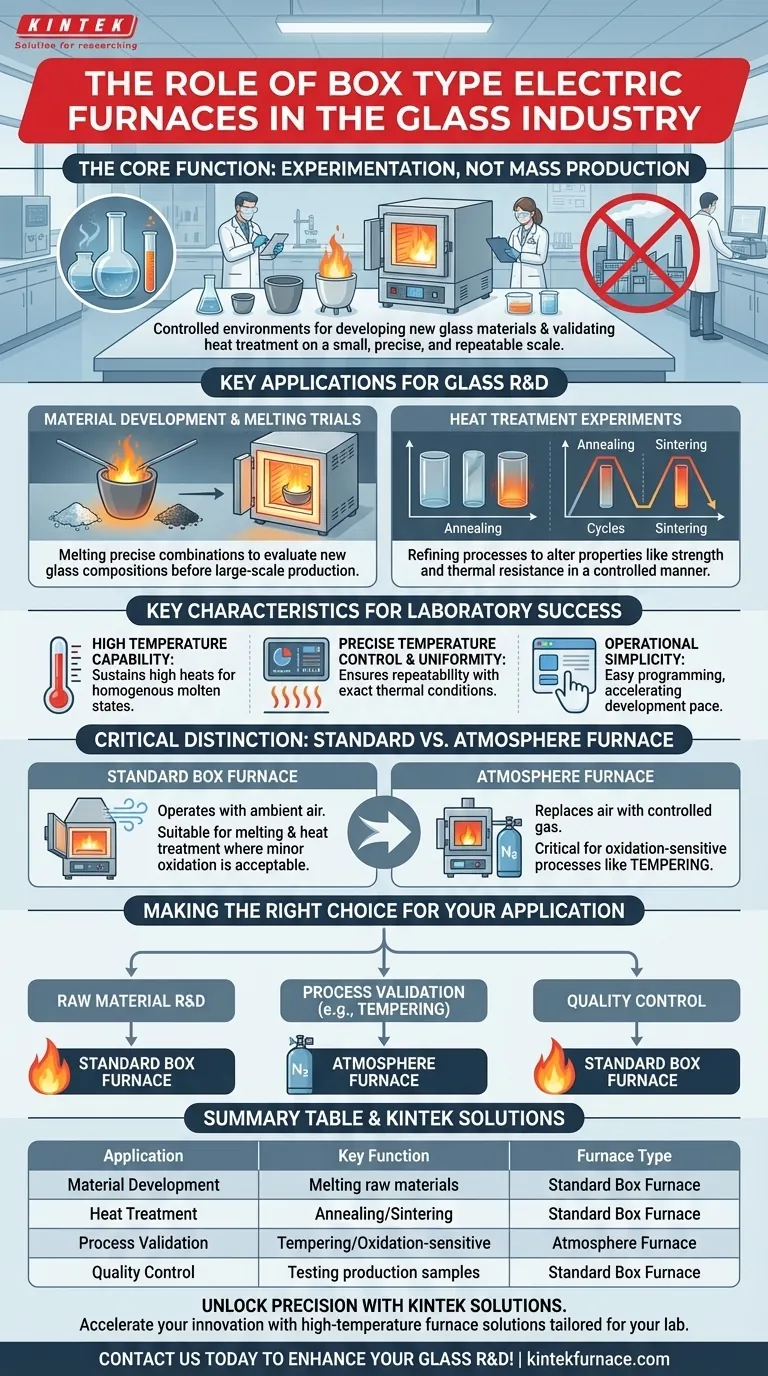

A Função Central: Um Ambiente Controlado para Experimentação

Um forno de caixa fornece uma câmara de alta temperatura autônoma, tornando-o uma plataforma ideal para o trabalho iterativo que sustenta a ciência e a fabricação de vidro. Suas principais aplicações se enquadram em duas categorias principais.

Desenvolvimento de Materiais e Testes de Fusão

A criação de uma nova fórmula de vidro começa com pequenos lotes experimentais. Um forno de caixa permite que engenheiros e cientistas fundam combinações precisas de matérias-primas.

Esta fusão controlada é crucial para avaliar as propriedades de uma nova composição de vidro antes de se comprometer com corridas de produção caras e em grande escala.

Experimentos de Tratamento Térmico

O tratamento térmico altera as propriedades finais do vidro, como sua resistência e tolerância térmica. Fornos de caixa são usados para testar e refinar esses processos.

Isso inclui a realização de experimentos de recozimento (alívio de tensões internas), sinterização (fusão de vidro em pó) ou o desenvolvimento de outros ciclos térmicos personalizados de maneira altamente controlada e documentada.

Características Chave para P&D de Vidro

Fornos de caixa são valorizados em ambientes de laboratório por algumas características principais que os tornam exclusivamente adequados para trabalho experimental.

Capacidade de Alta Temperatura

A fusão do vidro requer calor significativo. Fornos de caixa são projetados para atingir e manter as altas temperaturas necessárias para transformar matérias-primas em um estado fundido homogêneo.

Controle de Temperatura Preciso e Uniformidade

Experimentos bem-sucedidos dependem da repetibilidade. Esses fornos oferecem excelente uniformidade de temperatura em toda a câmara e controle digital preciso, garantindo que cada teste seja realizado sob exatamente as mesmas condições térmicas.

Simplicidade Operacional

Projetados para uso em laboratório, os fornos de caixa geralmente apresentam interfaces fáceis de usar. Isso permite que os pesquisadores programem facilmente perfis de temperatura complexos sem a necessidade de operadores de forno especializados, acelerando o ritmo do desenvolvimento.

Compreendendo a Distinção Crítica: Fornos Padrão vs. Fornos de Atmosfera

Um ponto comum de confusão é a diferença entre um forno de caixa padrão e um forno de atmosfera especializado, ambos podendo ter um formato de "caixa". Entender isso é crucial para selecionar a ferramenta correta.

O Forno de Caixa Padrão

Um forno elétrico tipo caixa padrão opera com o ar ambiente que está naturalmente dentro da câmara. Isso é perfeitamente adequado para muitos experimentos de fusão e tratamento térmico onde a oxidação superficial menor não é uma preocupação.

O Forno de Atmosfera: Uma Ferramenta Especializada

Um forno de atmosfera é um tipo mais avançado de forno de caixa que permite que o ar seja substituído por uma mistura de gás controlada, como nitrogênio ou argônio. Isso é crítico para processos onde a superfície do vidro deve ser protegida do oxigênio.

O exemplo mais comum na indústria do vidro é a têmpera. Este processo exige aquecer o vidro e depois resfriá-lo rapidamente para aumentar sua resistência. Uma atmosfera controlada e não oxidante é essencial para garantir um aquecimento uniforme e evitar defeitos na superfície do vidro, resultando em um produto final de alta qualidade.

Fazendo a Escolha Certa para Sua Aplicação em Vidro

A seleção do forno correto depende inteiramente do seu objetivo específico no ciclo de desenvolvimento ou produção de vidro.

- Se o seu foco principal é P&D de matérias-primas: Um forno elétrico tipo caixa padrão é sua ferramenta essencial para criar e testar novas fórmulas de vidro em pequenas fusões experimentais.

- Se o seu foco principal é a validação de processos, como a têmpera: Você deve usar um forno de atmosfera especializado capaz de prevenir a oxidação e facilitar os ciclos térmicos necessários.

- Se o seu foco principal é o controle de qualidade: Um forno de caixa padrão é excelente para testar pequenas amostras de uma linha de produção para verificar seu comportamento de fusão ou resposta ao tratamento térmico.

Em última análise, entender que o forno de caixa é uma ferramenta para precisão e descoberta o capacita a usá-lo de forma eficaz na busca por um vidro melhor.

Tabela de Resumo:

| Aplicação | Função Principal | Tipo de Forno |

|---|---|---|

| Desenvolvimento de Material | Fusão de matérias-primas para novas composições de vidro | Forno de Caixa Padrão |

| Tratamento Térmico | Recozimento, sinterização e ciclos térmicos personalizados | Forno de Caixa Padrão |

| Validação de Processo | Têmpera e processos sensíveis à oxidação | Forno de Atmosfera |

| Controle de Qualidade | Teste de amostras de linhas de produção | Forno de Caixa Padrão |

Desbloqueie a Precisão em Sua P&D de Vidro com as Soluções KINTEK

Você está avançando no desenvolvimento de materiais de vidro ou otimizando processos de tratamento térmico? A KINTEK é especializada em soluções de fornos de alta temperatura adaptadas para laboratórios como o seu. Aproveitando nossa P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada — incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD — com fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Se você precisa de um forno de caixa padrão para testes de fusão ou um forno de atmosfera para validação de têmpera, fornecemos equipamentos confiáveis e fáceis de usar para acelerar sua inovação.

Contate-nos hoje para discutir como nossos fornos avançados podem aprimorar sua pesquisa e desenvolvimento de vidro!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno mufla e quais são seus usos principais? Desbloqueie soluções de alta temperatura precisas

- Quais são as funções principais de um forno mufla de laboratório na otimização de catalisadores à base de níquel? Aprimore sua síntese

- Como um forno mufla com controle preciso de temperatura contribui para a desaglomeração de corpos verdes de cerâmica de alumina?

- Como um Forno Elétrico facilita o reparo de defeitos em estruturas de interface SiO2/Si durante o recozimento pós-irradiação?

- Quais condições de processo um forno mufla fornece para a engenharia reversa de aerogéis? Desbloquear a Reativação de Materiais

- Qual é a função de um forno de caixa de alta temperatura na síntese de Ge-S-Cd? Domine a Cinética de Fusão a 900°C

- Quais são as limitações de um forno mufla? Restrições Chave para Aplicações de Alta Temperatura

- Por que um forno mufla de caixa é utilizado para LMCs? Aprimorar a Ligação de Interface e a Difusão Atômica