As inovações recentes mais significativas na tecnologia de fornos de sinterização dentária são a integração de elementos de aquecimento avançados e a incorporação perfeita em fluxos de trabalho digitais. Os fornos modernos agora usam comumente elementos de aquecimento de dissiliceto de molibdênio (MoSi2) para maior longevidade e precisão de aquecimento, enquanto a integração direta com sistemas de impressão e digitalização 3D reduz drasticamente o tempo total de produção.

A evolução do forno de sinterização já não se trata apenas de aplicar calor. Trata-se de transformar o dispositivo num centro inteligente e integrado que aumenta a eficiência geral, a versatilidade dos materiais e a qualidade final do produto de um laboratório de prótese dentária.

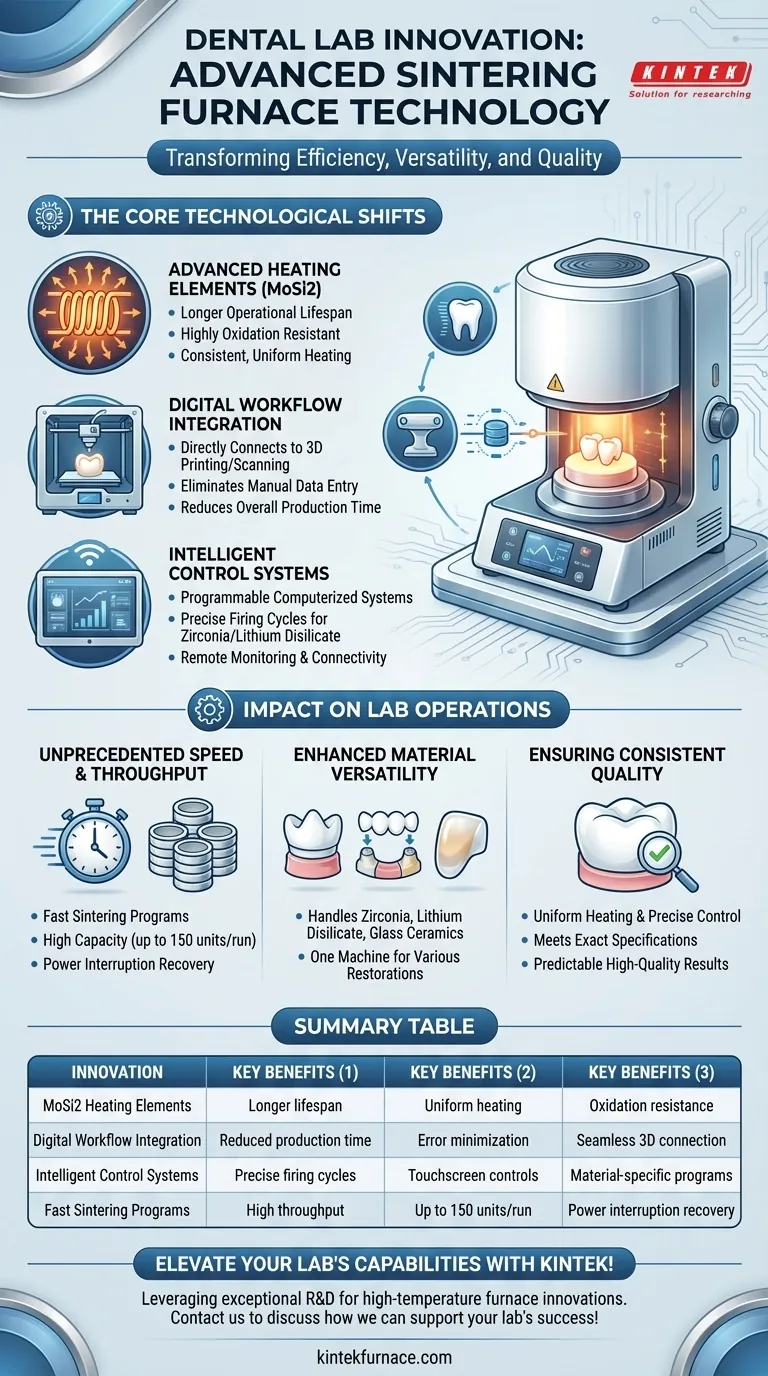

As Mudanças Tecnológicas Centrais

Os fornos de sinterização modernos evoluíram para além de simples câmaras de aquecimento, tornando-se dispositivos sofisticados controlados eletronicamente. Esta evolução é impulsionada por avanços chave na ciência dos materiais e na integração de software.

Elementos de Aquecimento Avançados (MoSi2)

A adoção do dissiliceto de molibdênio (MoSi2) como material principal para elementos de aquecimento é uma atualização crítica. Ao contrário dos elementos tradicionais, o MoSi2 é altamente resistente à oxidação, mesmo nas altas temperaturas necessárias para a sinterização da zircónia.

Esta resistência traduz-se diretamente numa vida útil operacional mais longa e em ciclos de aquecimento mais consistentes e uniformes. Esta fiabilidade é fundamental para alcançar restaurações previsíveis e de alta qualidade em todas as vezes.

Integração do Fluxo de Trabalho Digital

A inovação mais impactante para a eficiência do laboratório é a integração do forno no fluxo de trabalho digital de prótese dentária. Os técnicos podem agora imprimir uma restauração em 3D, digitalizá-la e enviar os dados diretamente para o forno.

Esta ligação perfeita elimina a introdução manual de dados e reduz o potencial de erro. O resultado é uma redução significativa tanto no tempo de produção como no esforço manual exigido para cada caso.

Sistemas de Controlo Inteligentes

Os fornos de hoje estão equipados com sistemas programáveis e computadorizados. Funcionalidades como controlos por ecrã tátil, programas pré-definidos para materiais específicos e até conectividade com a Internet estão a tornar-se padrão.

Estes controlos inteligentes permitem uma gestão precisa do ciclo de queima, garantindo que materiais como a zircónia e o dissilicato de lítio sejam processados em condições ideais para manter a sua integridade estrutural e propriedades estéticas.

Como Estas Inovações Impactam as Operações do Laboratório

Estas mudanças tecnológicas têm um impacto direto e mensurável na produtividade diária, no controlo de qualidade e na capacidade geral de um laboratório de prótese dentária.

Velocidade e Rendimento Sem Precedentes

Os fornos modernos são concebidos para ambientes de alto volume. Funcionalidades como programas de sinterização rápida e a capacidade de empilhar múltiplos cadinhos — permitindo que alguns modelos processem até 150 unidades numa única execução — aumentam drasticamente a produção de um laboratório.

Além disso, funções como a recuperação de interrupção de energia garantem que ciclos longos possam ser concluídos com sucesso mesmo que ocorra um breve corte de energia, evitando perdas dispendiosas de tempo e material.

Versatilidade de Materiais Melhorada

O controlo avançado de temperatura e os ciclos programáveis permitem que um único forno manipule com perícia uma vasta gama de cerâmicas dentárias. Isto inclui materiais populares como zircónia, dissilicato de lítio e outras cerâmicas de vidro prensáveis.

Esta versatilidade significa que os laboratórios podem usar uma máquina para produzir coroas, pontes, facetas e implantes, maximizando o retorno do seu investimento.

Garantia de Qualidade Consistente

A combinação de aquecimento uniforme dos elementos MoSi2 e a precisão dos controlos computadorizados leva a um padrão de qualidade mais elevado. Esta tecnologia garante que cada restauração satisfaça as especificações exatas exigidas, melhorando a reputação e a eficiência do laboratório.

Compreender as Trocas e Considerações Práticas

Embora a tecnologia avançada ofereça benefícios significativos, é crucial abordar o investimento com uma clara compreensão das realidades práticas.

A Importância do Suporte e Fiabilidade

O valor de um forno estende-se para além das suas especificações técnicas. Avaliar a reputação do fabricante, a cobertura da garantia e o suporte pós-venda é fundamental. Um fornecimento fiável de peças e assistência técnica responsiva garante um tempo de inatividade mínimo.

O Fator Humano: Segurança e Manutenção

Mesmo com a automação, a segurança do operador continua a ser primordial. Os técnicos devem usar equipamento de proteção apropriado, como luvas e óculos resistentes ao calor, e seguir rigorosamente as instruções do fabricante.

A limpeza e manutenção regulares também são inegociáveis. Prevenir a acumulação de pó e garantir que o forno esteja em condições ideais são fundamentais tanto para a segurança como para manter a qualidade consistente do produto.

Fazer a Escolha Certa para o Seu Laboratório

A seleção do forno certo depende inteiramente dos objetivos específicos e das prioridades de fluxo de trabalho do seu laboratório.

- Se o seu foco principal for o rendimento máximo: Priorize fornos com bandejas de empilhamento de alta capacidade, programas de sinterização rápida validados e recuperação de interrupção de energia.

- Se o seu foco principal for a integração do fluxo de trabalho digital: Procure modelos com compatibilidade comprovada com os seus sistemas de impressão e digitalização 3D existentes e software fácil de usar.

- Se o seu foco principal for a fiabilidade a longo prazo e a baixa manutenção: Escolha um forno com elementos de aquecimento MoSi2 e apoiado por uma forte garantia do fabricante e suporte ao cliente responsivo.

Investir na tecnologia de forno certa capacita o seu laboratório a fornecer restaurações de maior qualidade de forma mais eficiente do que nunca.

Tabela de Resumo:

| Inovação | Principais Benefícios |

|---|---|

| Elementos de Aquecimento MoSi2 | Maior vida útil, aquecimento uniforme, resistência à oxidação |

| Integração do Fluxo de Trabalho Digital | Tempo de produção reduzido, minimização de erros, ligação perfeita com impressão 3D/digitalizador |

| Sistemas de Controlo Inteligentes | Ciclos de queima precisos, controlos por ecrã tátil, programas específicos para materiais |

| Programas de Sinterização Rápida | Alto rendimento, até 150 unidades por ciclo, recuperação de interrupção de energia |

Eleve as capacidades do seu laboratório de prótese dentária com as soluções avançadas de sinterização da KINTEK! Aproveitando I&D excecional e fabrico interno, fornecemos a diversos laboratórios inovações em fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos, que inclui fornos de Muffle, de Tubo, Rotativos, fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é melhorada com forte personalização profunda para satisfazer precisamente requisitos experimentais únicos. Experimente maior eficiência, versatilidade de materiais e qualidade consistente — contacte-nos hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas