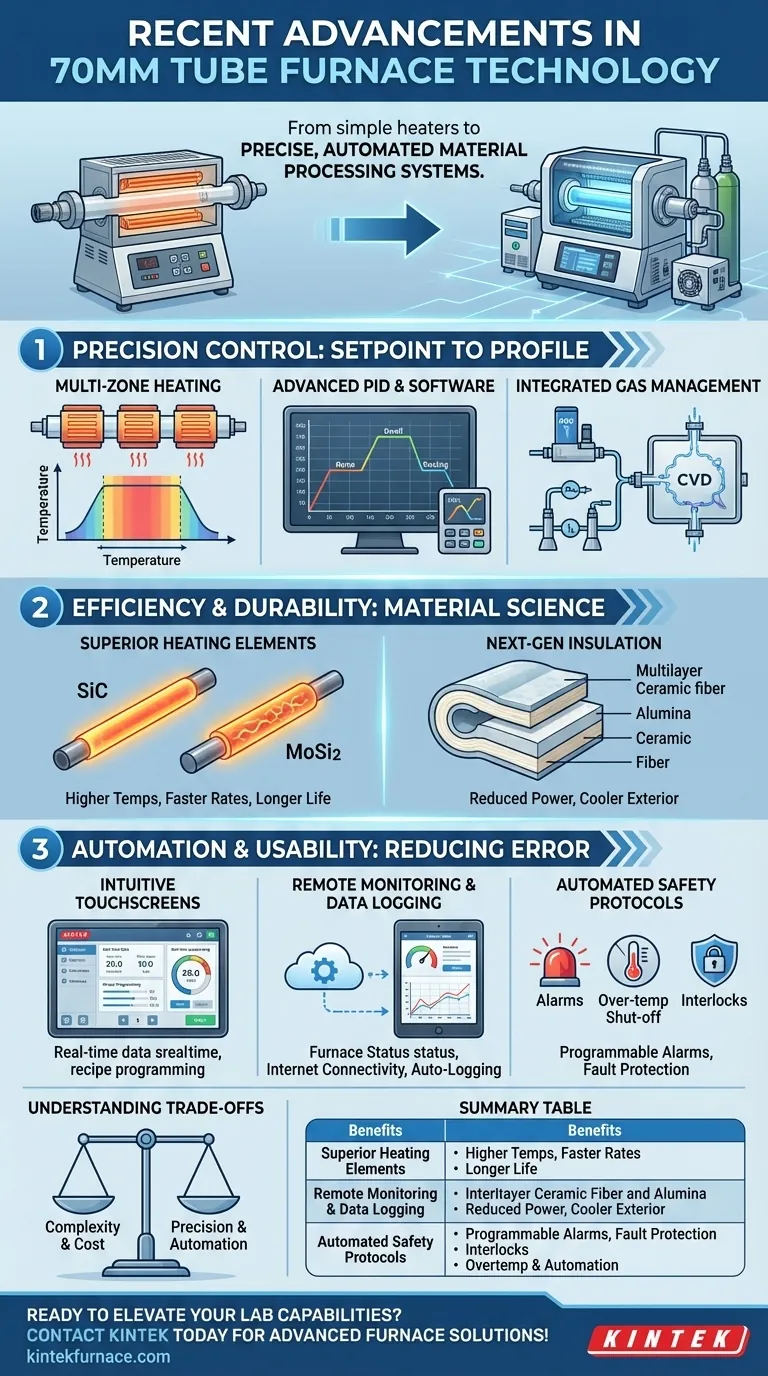

Avanços recentes na tecnologia de fornos tubulares de 70 mm transformaram esses dispositivos de aquecedores simples em sistemas precisos e automatizados de processamento de materiais. As principais atualizações se concentram em fornecer uniformidade de temperatura superior, controle mais rigoroso da atmosfera de processamento e maior eficiência operacional e segurança. Essas mudanças são impulsionadas por melhorias no software de controle, materiais de isolamento e nos próprios elementos de aquecimento.

A conclusão principal é que os fornos tubulares modernos não se tratam mais apenas de atingir uma temperatura alvo. São ferramentas sofisticadas onde perfis térmicos, fluxo de gás e registro de dados são integrados em um único processo programável e altamente repetível.

Controle de Precisão: De Ponto de Ajuste a Perfil de Processo

O principal objetivo de qualquer forno é o controle de temperatura, mas os sistemas modernos redefiniram o que "controle" significa. O foco mudou de simplesmente manter uma temperatura estática para executar com precisão um perfil de processo complexo e de múltiplas etapas.

A Ascensão do Aquecimento Multizona

Para um tubo de 70 mm de diâmetro, manter uma temperatura uniforme em um comprimento significativo é um grande desafio. Fornos de zona única inerentemente têm extremidades mais frias.

O aquecimento multizona, geralmente com três ou até cinco zonas de aquecimento independentes, resolve diretamente esse problema. Cada zona tem seu próprio sensor e controlador, permitindo que o sistema compense as perdas nas extremidades e crie uma zona de temperatura plana, muito maior e altamente uniforme, no centro do tubo.

Controladores PID Avançados e Software

Fornos modernos usam controladores PID (Proporcional-Integral-Derivativo) avançados com capacidades de auto-ajuste. Isso minimiza o excesso de temperatura (overshoot) e permite que o forno atinja seu ponto de ajuste de forma rápida e estável.

Este hardware é emparelhado com um software sofisticado que permite aos usuários programar receitas complexas de múltiplas etapas, envolvendo taxas de rampa específicas, tempos de permanência e perfis de resfriamento.

Gerenciamento de Gás Integrado

Anteriormente, controlar a atmosfera de gás era uma tarefa separada e manual. Os sistemas avançados de hoje apresentam controladores de fluxo mássico (MFCs) integrados.

Esses MFCs são programados diretamente dentro da receita térmica. Isso significa que você pode alterar automaticamente os tipos de gás ou as taxas de fluxo em pontos específicos do ciclo de aquecimento, possibilitando processos totalmente automatizados, como deposição química de vapor (CVD) ou ciclos de recozimento complexos.

Eficiência e Durabilidade: A Ciência Fundamental dos Materiais

Os avanços não estão apenas na eletrônica, mas também nos materiais fundamentais usados na construção do forno. Essas melhorias levam a um melhor desempenho, custos operacionais mais baixos e uma vida útil operacional mais longa.

Elementos de Aquecimento Superiores

Muitos fornos modernos abandonaram os elementos metálicos tradicionais. Modelos de alto desempenho agora usam elementos de aquecimento feitos de Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2).

Esses materiais oferecem temperaturas máximas de operação significativamente mais altas, taxas de rampa mais rápidas e maior longevidade, especialmente quando usados em ambientes químicos reativos.

Isolamento de Última Geração

Melhorias no isolamento de fibra cerâmica e alumina de alta pureza e gradiente têm um impacto direto no desempenho. Este isolamento superior reduz a perda de calor, o que diminui o consumo de energia geral.

Um benefício secundário é um corpo de forno externo mais frio, o que aumenta a segurança do operador e reduz a carga térmica no ambiente laboratorial.

Automação e Usabilidade: Reduzindo o Erro Humano

Uma grande tendência é a mudança para a automação e interfaces amigáveis, projetadas para simplificar a operação, melhorar a repetibilidade e garantir a integridade do processo.

Interfaces Intuitivas de Tela Sensível ao Toque

Controladores desajeitados baseados em botões estão sendo substituídos por interfaces de tela sensível ao toque de alta resolução. Essas telas gráficas simplificam a programação de receitas complexas e fornecem visualização clara e em tempo real dos parâmetros do processo.

Monitoramento Remoto e Registro de Dados

Muitos fornos agora apresentam conectividade com a Internet para operação e monitoramento remotos. Os operadores podem acompanhar um processo longo de seu escritório e receber alertas automatizados se surgirem problemas.

Crucialmente, esses sistemas fornecem registro automático de dados de todos os parâmetros chave — temperatura, tempo e fluxo de gás — criando um registro essencial para controle de qualidade, relatórios de pesquisa e validação de processos.

Protocolos de Segurança Automatizados

Recursos de segurança modernos são integrados diretamente ao sistema de controle. Isso inclui alarmes programáveis, desligamento automático por sobretemperatura e intertravamentos que podem interromper automaticamente o fluxo de gás em caso de falha do sistema.

Entendendo as Trocas

Embora esses avanços ofereçam recursos significativos, eles vêm com considerações que devem ser ponderadas em relação às suas necessidades específicas.

Complexidade vs. Simplicidade

Um forno multizona com gerenciamento de gás integrado é uma ferramenta poderosa, mas também é mais complexo de programar e manter do que uma unidade básica de zona única. Para tratamentos térmicos simples e não críticos, a complexidade adicional pode não ser necessária.

O Custo de Recursos Avançados

Cada recurso principal — controle multizona, controladores de fluxo mássico, software avançado — aumenta o preço inicial de compra. Você deve realizar uma análise de custo-benefício para garantir que o investimento seja justificado pela precisão do processo e pela automação exigidas.

Compatibilidade de Material

A escolha do elemento de aquecimento e do material do tubo (por exemplo, quartzo, alumina, safira) é fundamental e depende inteiramente da química do seu processo e da temperatura máxima. Um elemento como MoSi2 é robusto, mas pode ser degradado por certas atmosferas, portanto, deve ser cuidadosamente combinado com a aplicação.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno certo requer uma compreensão clara do seu objetivo principal.

- Se seu foco principal é repetibilidade e uniformidade do processo: Priorize um sistema de aquecimento multizona com um controlador PID avançado e programável.

- Se seu foco principal é o processamento em atmosfera controlada: Você deve investir em um sistema com controladores de fluxo mássico totalmente integrados.

- Se seu foco principal é pesquisa de alto rendimento ou controle de qualidade: Procure um forno com tela sensível ao toque intuitiva, armazenamento de receitas e registro automático de dados.

- Se seu foco principal é trabalho em alta temperatura (acima de 1500°C): Especifique elementos de aquecimento MoSi2 e o isolamento de alumina de alta pureza e o tubo de forno apropriados.

Ao entender esses avanços específicos, você pode selecionar um forno que funcione como um instrumento preciso adaptado ao seu objetivo científico ou industrial específico.

Tabela de Resumo:

| Avanço | Benefício Principal |

|---|---|

| Aquecimento Multizona | Uniformidade de temperatura aprimorada ao longo do comprimento do tubo |

| Controladores PID Avançados | Controle de temperatura preciso e estável com auto-ajuste |

| Gerenciamento de Gás Integrado | Controle automatizado do fluxo de gás para processos como CVD |

| Elementos de Aquecimento Superiores | Temperaturas mais altas, taxas de rampa mais rápidas e maior vida útil |

| Isolamento Aprimorado | Consumo de energia reduzido e segurança aprimorada |

| Interfaces de Tela Sensível ao Toque | Programação fácil de usar e monitoramento em tempo real |

| Monitoramento Remoto | Conectividade com a Internet para operação remota e alertas |

| Protocolos de Segurança Automatizados | Alarmes integrados e desligamentos para integridade do processo |

Pronto para elevar as capacidades do seu laboratório com tecnologia de ponta em fornos tubulares? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender aos seus requisitos experimentais exclusivos. Se seu foco é controle de precisão, automação ou processamento em alta temperatura, estamos aqui para ajudar. Entre em contato conosco hoje para discutir como nossas inovações podem beneficiar sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes