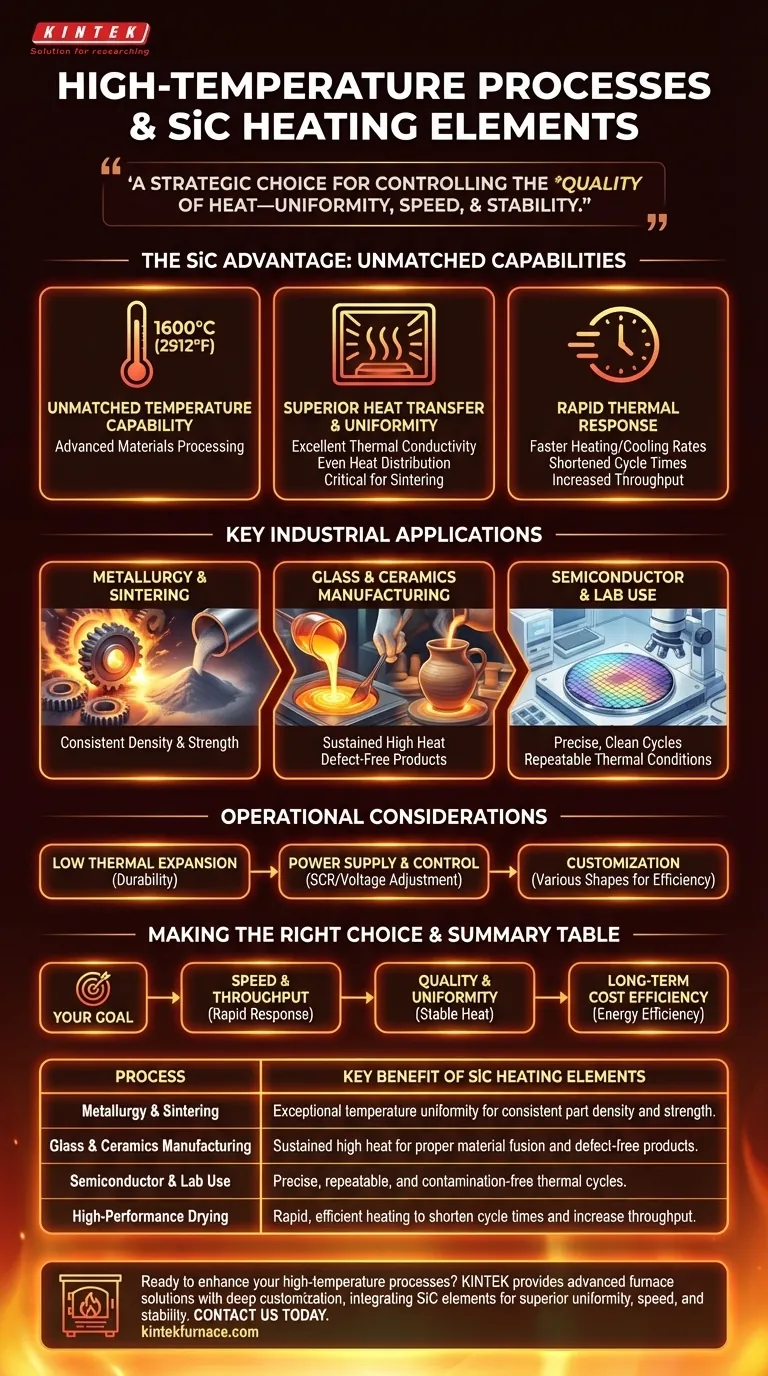

Em resumo, processos que requerem calor extremamente alto, uniforme e confiável se beneficiam mais dos elementos de aquecimento de Carbeto de Silício (SiC). Isso inclui aplicações industriais como a sinterização de metais e cerâmicas, a fusão de vidro e metais não ferrosos, e a secagem de materiais de alto desempenho, todos os quais dependem de um controle térmico preciso que os elementos convencionais não podem fornecer.

A decisão de usar elementos de aquecimento de SiC vai além de simplesmente atingir uma temperatura alvo. É uma escolha estratégica para controlar a qualidade do calor — sua uniformidade, velocidade e estabilidade — o que dita diretamente a qualidade final do produto, a produtividade e os custos operacionais a longo prazo.

Por que o SiC se Destaca em Ambientes Exigentes

O Carbeto de Silício não é apenas mais um material de aquecimento; suas propriedades fundamentais o tornam excepcionalmente adequado para os processos térmicos mais intensivos. Compreender essas propriedades revela por que ele é indispensável na fabricação moderna.

Capacidade de Temperatura Inigualável

Os elementos de SiC operam de forma confiável em temperaturas de superfície de até 1600°C (2912°F). Este limiar de alta temperatura permite que as indústrias trabalhem com materiais avançados que possuem pontos de fusão ou processamento extremamente altos.

Transferência de Calor e Uniformidade Superiores

O SiC possui excelente condutividade térmica. Isso significa que ele transfere energia térmica de forma muito eficiente do elemento para a carga de trabalho, garantindo que toda a câmara aqueça de forma uniforme e rápida.

Essa uniformidade é crítica em processos como a sinterização, onde variações de temperatura de até mesmo alguns graus podem arruinar um lote inteiro.

Resposta Térmica Rápida

Esses elementos podem atingir taxas rápidas de aquecimento e resfriamento. Isso encurta os tempos de ciclo do processo, aumentando diretamente a produtividade da fábrica.

Ciclos mais rápidos também minimizam o tempo que o forno passa ocioso em altas temperaturas, o que reduz o consumo geral de energia e diminui os custos operacionais.

Principais Aplicações Industriais

A combinação única de alto calor, uniformidade e velocidade torna os elementos de SiC essenciais em várias indústrias de alto valor.

Metalurgia e Sinterização

A sinterização envolve a fusão de materiais em pó logo abaixo de seu ponto de fusão. Isso requer calor excepcionalmente estável e uniforme para garantir densidade e resistência consistentes na peça final. O SiC fornece o controle necessário para produzir componentes metálicos e cerâmicos de alta qualidade.

Fabricação de Vidro e Cerâmica

A fusão de matérias-primas para vidro ou a queima de cerâmicas avançadas exige temperaturas elevadas e sustentadas. Os elementos de SiC fornecem o calor consistente necessário para manter a viscosidade do material e garantir reações químicas adequadas, resultando em produtos claros e sem defeitos.

Uso em Semicondutores e Laboratórios

Na fabricação de semicondutores, processos como o recozimento térmico exigem ciclos de aquecimento impecáveis e altamente controlados. Pesquisadores em ambientes de laboratório também dependem do SiC para experimentos que exigem condições térmicas precisas e repetíveis, sem contaminação.

Compreendendo as Trocas Operacionais

Embora incrivelmente eficazes, os elementos de SiC são um componente de alto desempenho com considerações operacionais específicas. Compreendê-los é fundamental para maximizar seu valor e vida útil.

Baixa Expansão Térmica

Um fator chave em sua durabilidade é um baixo coeficiente de expansão térmica. Esta propriedade minimiza o estresse interno no elemento à medida que ele aquece e resfria, reduzindo drasticamente o risco de fratura e prolongando sua vida útil operacional em comparação com materiais mais frágeis.

Fonte de Alimentação e Controle

A resistência elétrica dos elementos de SiC pode mudar ao longo de sua vida útil. Um sistema bem projetado requer um controlador de potência (tipicamente um SCR) que possa ajustar a voltagem para manter uma saída de potência consistente, garantindo temperaturas de processo estáveis por milhares de horas.

Personalização para Eficiência

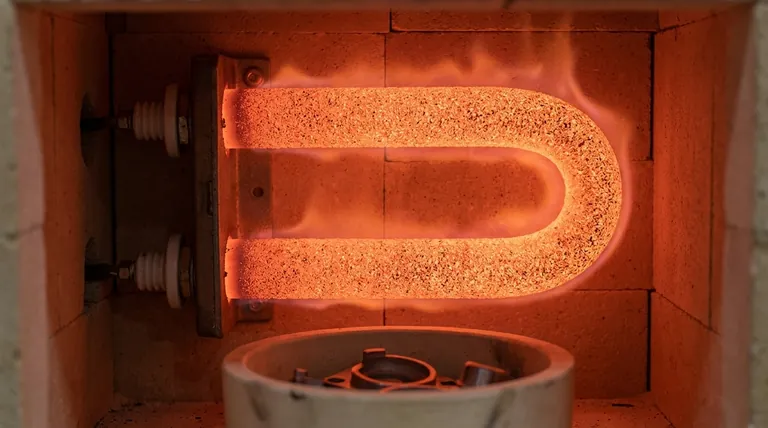

Os elementos de SiC podem ser fabricados em uma ampla variedade de formas, como hastes, formas em U ou espirais. Isso permite que os projetistas de fornos otimizem a distribuição de calor para uma câmara ou processo específico, garantindo que nenhuma energia seja desperdiçada e que a carga de trabalho receba calor exatamente onde é necessário.

Fazendo a Escolha Certa para Seu Objetivo

Ao avaliar elementos de aquecimento, seu objetivo principal do processo deve guiar sua decisão.

- Se seu foco principal é a velocidade e a produtividade do processo: As capacidades rápidas de aquecimento e resfriamento do SiC são seu maior trunfo para reduzir os tempos de ciclo.

- Se seu foco principal é a qualidade e a uniformidade do produto: A alta condutividade térmica e a temperatura estável do SiC garantem resultados repetíveis e sem defeitos, lote após lote.

- Se seu foco principal é a eficiência de custos a longo prazo: A combinação de eficiência energética e longa vida útil operacional confere ao SiC um custo total de propriedade mais baixo em aplicações exigentes.

Em última análise, alavancar elementos de aquecimento de SiC é sobre obter controle preciso sobre a energia térmica para alcançar resultados de fabricação superiores.

Tabela Resumo:

| Processo | Principal Benefício dos Elementos de Aquecimento de SiC |

|---|---|

| Metalurgia e Sinterização | Uniformidade excepcional de temperatura para densidade e resistência consistentes das peças. |

| Fabricação de Vidro e Cerâmica | Calor elevado sustentado para fusão adequada do material e produtos sem defeitos. |

| Uso em Semicondutores e Laboratórios | Ciclos térmicos precisos, repetíveis e livres de contaminação. |

| Secagem de Alto Desempenho | Aquecimento rápido e eficiente para encurtar os tempos de ciclo e aumentar a produtividade. |

Pronto para aprimorar seus processos de alta temperatura com aquecimento de precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e Rotativos, bem como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda. Podemos integrar elementos de aquecimento de SiC para atender precisamente às suas necessidades exclusivas de uniformidade, velocidade e estabilidade, garantindo qualidade superior do produto e eficiência operacional.

Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil