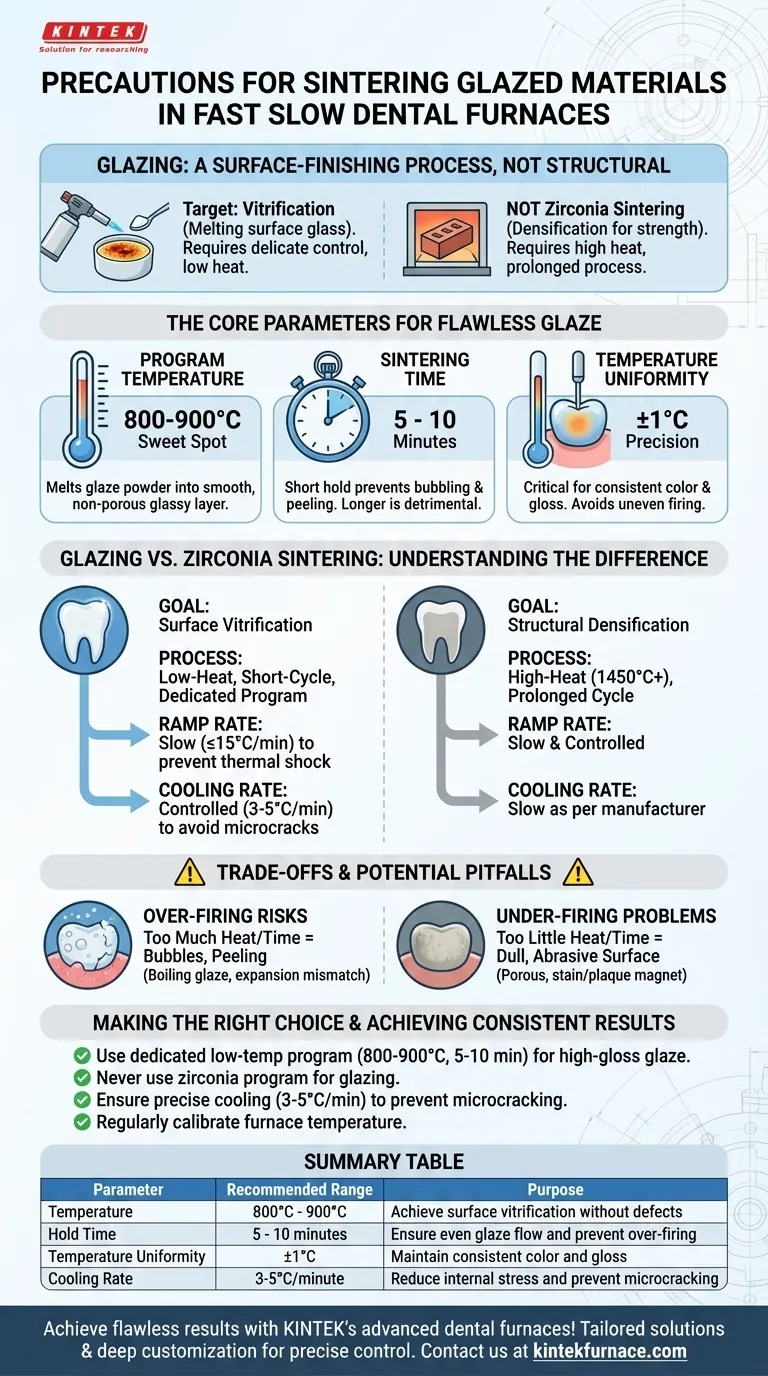

Para sinterizar materiais vitrificados corretamente, você deve usar um programa de baixa temperatura específico, tipicamente entre 800°C e 900°C. O tempo de permanência nessa temperatura de pico deve ser breve, em torno de 5 a 10 minutos, para evitar defeitos como bolhas ou descascamento. Manter uma uniformidade de temperatura precisa (±1°C) em toda a restauração é fundamental para garantir um brilho uniforme e uma cor consistente.

O princípio central a lembrar é que a vitrificação é um processo de acabamento de superfície, não estrutural. Diferentemente da sinterização de zircônia para resistência, a vitrificação requer calor suficiente apenas para derreter as partículas de vidro em uma camada lisa e não porosa. O sucesso depende de um controle delicado, não de força bruta.

Os Parâmetros Centrais para a Sinterização do Esmalte

Alcançar um acabamento de esmalte perfeito requer ajustar três parâmetros chave. Os programas predefinidos do seu forno para vitrificação são projetados em torno desses princípios, mas entendê-los permite melhor solução de problemas e personalização.

Temperatura do Programa: O Ponto Ideal de 800-900°C

O objetivo de um ciclo de vitrificação é a vitrificação — derreter o pó de esmalte de superfície em uma camada vítrea sólida.

Este processo ocorre em uma temperatura muito mais baixa do que a sinterização necessária para um núcleo de zircônia. Uma faixa de 800°C a 900°C é tipicamente suficiente para alcançar uma superfície lisa e de alto brilho.

Tempo de Sinterização: Uma Permanência Curta para um Brilho Perfeito

O tempo de permanência na temperatura de pico deve ser curto, geralmente entre 5 e 10 minutos.

Isso é apenas tempo suficiente para o esmalte fluir uniformemente sobre a superfície. Estender esse tempo não oferece benefício e aumenta significativamente o risco de defeitos.

Uniformidade da Temperatura: A Chave para Cor e Brilho Consistentes

Fornos dentários modernos oferecem precisão de temperatura excepcional, muitas vezes dentro de ±1°C. Esta precisão não é um luxo; é uma necessidade.

Mesmo pequenas variações de temperatura em toda a restauração podem fazer com que uma área seja perfeitamente vitrificada enquanto outra está sub-sinterizada (opaca) ou super-sinterizada (com bolhas). A uniformidade garante um resultado consistente e profissional.

Por Que a Vitrificação Difere da Sinterização de Zircônia

Um forno "Rápido Lento" é projetado para múltiplos materiais, e é vital entender que o processo para vitrificação é fundamentalmente diferente do processo para sinterizar uma subestrutura de zircônia.

O Objetivo: Vitrificação de Superfície Versus Densificação Estrutural

Pense na vitrificação como derreter uma crosta de açúcar em um crème brûlée — é um processo rápido e de baixa temperatura focado inteiramente na superfície.

A sinterização da zircônia, inversamente, é como queimar um tijolo em um forno. É um processo de alta temperatura e prolongado (por exemplo, 1450-1600°C) projetado para encolher e densificar o material, conferindo-lhe sua resistência final.

O Processo: Modos Diferentes para Materiais Diferentes

O modo "Lento" do seu forno, que se refere à taxa de aquecimento e resfriamento, é frequentemente ideal para todos os materiais cerâmicos, incluindo a vitrificação.

Uma rampa de aquecimento mais lenta (por exemplo, ≤15°C/minuto) evita choque térmico e rachaduras. No entanto, o ciclo geral de vitrificação é muito mais rápido do que um ciclo de zircônia porque a temperatura de pico é mais baixa e o tempo de permanência é mínimo. Use sempre um programa separado e dedicado para vitrificação.

Entendendo os Compromissos e Armadilhas Potenciais

Desviar dos parâmetros ideais pode levar rapidamente a restaurações com falha. Entender esses modos de falha comuns é fundamental para evitá-los.

O Risco de Superaquecimento: Bolhas e Descascamento

Muito calor ou muito tempo fará com que o esmalte "ferva" enquanto os gases escapam, criando bolhas. Em casos graves, as diferentes propriedades de expansão entre o esmalte e a subestrutura podem fazer com que o esmalte descasque ou se solte.

O Problema do Subaquecimento: Uma Superfície Opaca e Abrasiva

Se a temperatura for muito baixa ou o tempo de permanência for muito curto, as partículas do esmalte não derreterão e se fundirão completamente. Isso resulta em uma superfície porosa, abrasiva e opaca que atrairá facilmente manchas e placa.

O Impacto da Taxa de Resfriamento

Assim como uma taxa de aquecimento lenta é importante, uma taxa de resfriamento controlada é crítica. O resfriamento rápido introduz estresse interno na camada de esmalte vítreo, o que pode causar microfissuras e comprometer a longevidade da restauração. Uma taxa de resfriamento lenta de 3-5°C/minuto é frequentemente recomendada para materiais cerâmicos.

Fazendo a Escolha Certa para o Seu Objetivo

Use estes princípios para refinar seu fluxo de trabalho e garantir resultados previsíveis e de alta qualidade para cada caso.

- Se seu foco principal é um esmalte de alto brilho e aparência natural: Priorize um programa de baixa temperatura (800-900°C) com um tempo de permanência curto (5-10 minutos) e uma taxa de resfriamento controlada e lenta.

- Se você está sinterizando uma subestrutura de zircônia: Use um programa de alta temperatura completamente separado (1450°C+) com rampas de aquecimento e resfriamento lentas, conforme definido pelo fabricante da zircônia.

- Se você deseja garantir resultados consistentes sempre: Implemente uma rotina de calibração regular da temperatura do forno e use programas dedicados e claramente rotulados para cada material que você utiliza.

Dominar as configurações do seu forno para diferentes materiais é a chave para transformar boas restaurações em restaurações excepcionais.

Tabela de Resumo:

| Parâmetro | Faixa Recomendada | Propósito |

|---|---|---|

| Temperatura | 800°C - 900°C | Atingir a vitrificação da superfície sem defeitos |

| Tempo de Permanência | 5 - 10 minutos | Garantir o fluxo uniforme do esmalte e prevenir superaquecimento |

| Uniformidade da Temperatura | ±1°C | Manter cor e brilho consistentes em toda a restauração |

| Taxa de Resfriamento | 3-5°C/minuto | Reduzir o estresse interno e prevenir microfissuras |

Alcance resultados de vitrificação impecáveis com os fornos de alta temperatura avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos aos laboratórios dentários soluções personalizadas como Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem controle preciso para suas necessidades únicas de sinterização — entre em contato conosco hoje através do nosso formulário de contato para aprimorar a eficiência e qualidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas