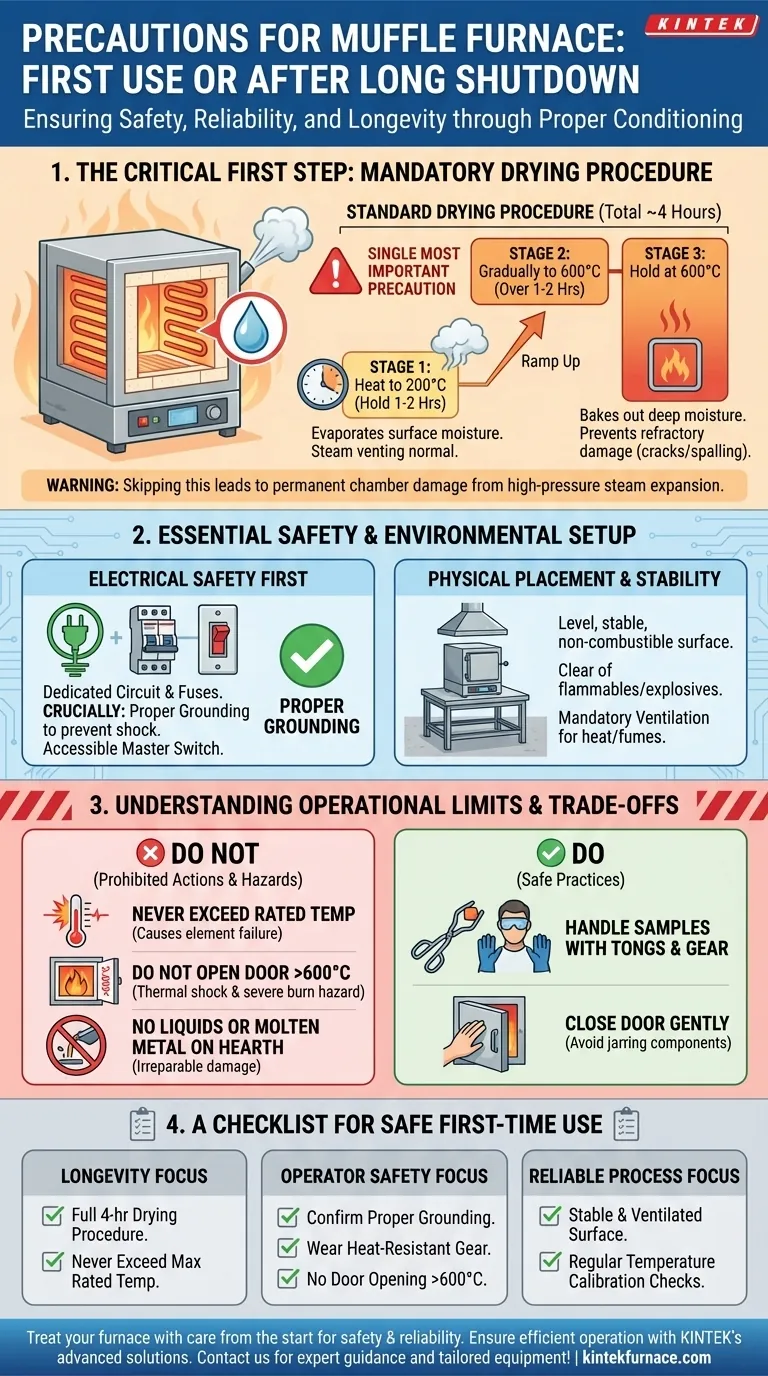

A precaução mais importante para usar um forno mufla pela primeira vez, ou após um longo período de inatividade, é realizar um procedimento de secagem obrigatório. Isso envolve aquecer lentamente o forno durante várias horas para evaporar com segurança qualquer umidade absorvida por seus materiais refratários internos. Ignorar esta etapa pode levar a danos significativos e permanentes à câmara do forno.

Seu principal desafio não é apenas ligar o forno, mas condicioná-lo para uma operação segura e confiável. O objetivo é evitar danos causados pela umidade retida e estabelecer um ambiente de trabalho seguro desde o primeiro uso.

O Primeiro Passo Crítico: Secagem da Câmara do Forno

Quando um forno mufla fica sem uso, seus materiais refratários cerâmicos porosos absorvem naturalmente a umidade do ar. Este ciclo de secagem inicial é essencial para evitar que essa umidade cause danos.

Por Que a Secagem é Inegociável

Aquecer rapidamente um forno com umidade transforma a água retida em vapor de alta pressão. Essa expansão pode fazer com que os tijolos refratários ou o isolamento de fibra rachem, lasquem ou até se estilhacem, comprometendo a integridade e a vida útil do forno.

O Procedimento de Secagem Padrão

Embora as diretrizes específicas do fabricante devam ser sempre seguidas, um procedimento geral envolve um processo de aquecimento lento e gradual.

Primeiro, aqueça o forno a 200°C e mantenha-o nessa temperatura por uma a duas horas. Você poderá ver vapor saindo da porta ou da saída de exaustão; isso é normal.

Em seguida, aumente gradualmente a temperatura para 600°C nas próximas uma a duas horas. Manter nesta temperatura mais alta garante que toda a umidade mais profunda seja eliminada. Todo o processo deve levar aproximadamente quatro horas.

Configuração Essencial de Segurança e Ambiente

Antes mesmo de iniciar o processo de secagem, o ambiente do forno e as conexões elétricas devem estar seguros.

Segurança Elétrica em Primeiro Lugar

O forno deve ser colocado em um circuito elétrico dedicado com as tomadas, soquetes e fusíveis apropriados para lidar com seu consumo de energia.

Crucialmente, certifique-se de que a unidade esteja devidamente aterrada para evitar o risco de choque elétrico. Um interruptor mestre ou disjuntor acessível deve ser usado para controlar o fornecimento principal.

Posicionamento Físico e Estabilidade

Posicione o forno em uma superfície nivelada, estável e não combustível, como uma plataforma de concreto ou uma bancada de laboratório de aço resistente.

Certifique-se de que a área circundante esteja livre de quaisquer substâncias inflamáveis, explosivas ou corrosivas. A ventilação adequada também é obrigatória para dissipar com segurança o calor e quaisquer potenciais fumos dos materiais sendo processados.

Compreendendo os Limites Operacionais e Compensações

Um forno mufla é uma ferramenta poderosa, mas opera sob limitações estritas que devem ser respeitadas para evitar falhas e garantir a segurança.

Nunca Exceda a Temperatura Nominal

Operar o forno acima de sua temperatura máxima nominal causará degradação rápida e falha dos elementos de aquecimento. Mesmo operá-lo na temperatura máxima nominal por períodos excessivamente longos pode encurtar significativamente sua vida útil.

O Perigo de Abrir a Porta em Altas Temperaturas

Não abra a porta do forno em temperaturas acima de 600°C. A mudança brusca de temperatura cria choque térmico, que pode rachar os materiais refratários quentes dentro da câmara e o isolamento da porta. Também apresenta um grave risco de queimaduras devido ao calor radiante intenso.

Materiais e Ações Proibidas

Nunca derrame líquidos ou tente assar itens que possam liberar uma quantidade significativa de líquido na câmara do forno. Além disso, não derrame metal fundido diretamente na soleira do forno, pois isso causará danos irreparáveis.

Sempre manuseie as amostras com pinças apropriadas e equipamento de proteção. Feche a porta do forno suavemente para evitar chocar os componentes internos.

Uma Lista de Verificação para o Primeiro Uso Seguro

Use esta lista de verificação para garantir que você aborde as prioridades principais para sua situação específica.

- Se seu foco principal é a longevidade do equipamento: Execute o procedimento completo de secagem de quatro horas sem falta e nunca exceda a temperatura máxima nominal do forno.

- Se seu foco principal é a segurança do operador: Confirme o aterramento elétrico adequado, use luvas resistentes ao calor e óculos de segurança, e nunca abra a porta acima de 600°C.

- Se seu foco principal é estabelecer um processo confiável: Certifique-se de que o forno esteja em uma superfície estável e nivelada em uma área bem ventilada, e realize verificações regulares em sua calibração de temperatura para precisão.

Ao tratar o forno com cuidado metódico desde o início, você garante sua segurança, confiabilidade e longevidade.

Tabela Resumo:

| Tipo de Precaução | Passos Principais | Propósito |

|---|---|---|

| Procedimento de Secagem | Aquecer a 200°C por 1-2 horas, depois a 600°C em 1-2 horas | Evaporar a umidade para evitar danos ao refratário |

| Configuração de Segurança | Garantir aterramento adequado, posicionamento estável e ventilação | Prevenir choque elétrico, incêndios e garantir a segurança do operador |

| Limites Operacionais | Não exceder a temperatura nominal, evitar abrir a porta acima de 600°C | Prolongar a vida útil do forno e evitar choque térmico |

Garanta que o forno mufla do seu laboratório opere com segurança e eficiência com as soluções avançadas da KINTEK. Aproveitando excepcional P&D e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para orientação especializada e equipamentos confiáveis adaptados aos seus experimentos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo