Do ponto de vista puramente operacional, os fornos rotativos elétricos oferecem três vantagens principais em relação aos sistemas tradicionais a combustível. Eles proporcionam gerenciamento de processo simplificado, eliminando a necessidade de manuseio de combustível, oferecem controle de temperatura excepcionalmente preciso, essencial para materiais sensíveis, e frequentemente resultam em operação mais econômica devido à eficiência térmica superior.

O benefício central de um forno rotativo elétrico não é meramente uma fonte de calor diferente, mas uma mudança fundamental em direção ao controle digital do processo. Isso permite níveis sem precedentes de precisão, repetibilidade e eficiência que são difíceis de alcançar com sistemas baseados em combustão.

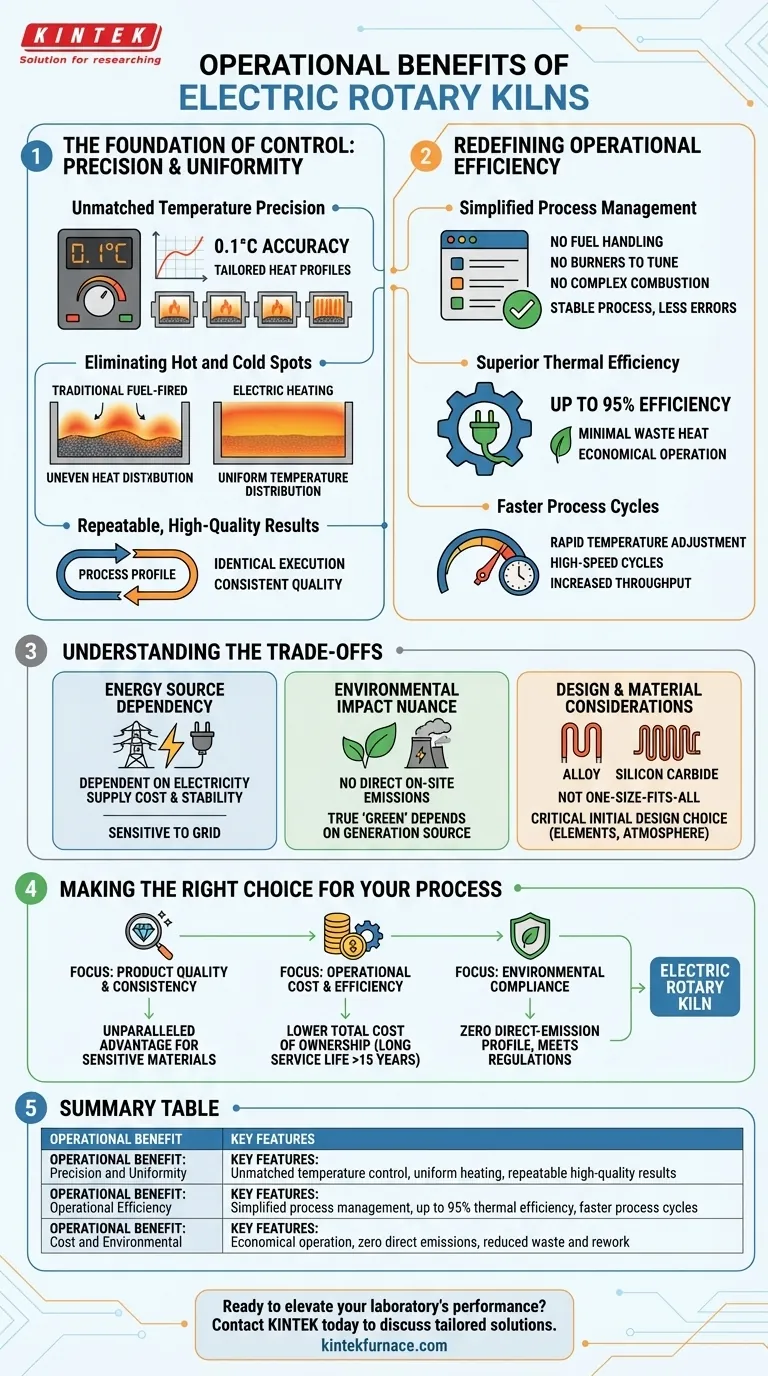

A Base do Controle: Precisão e Uniformidade

A principal vantagem operacional do aquecimento elétrico é o grau de controle que ele oferece. Este controle se traduz diretamente em uma qualidade de produto mais alta e consistente.

Precisão de Temperatura Incomparável

Os sistemas elétricos permitem um gerenciamento de temperatura extremamente preciso em toda a faixa operacional. Isso é especialmente verdadeiro em temperaturas mais baixas, onde os fornos a gás podem ter dificuldades com controle e estabilidade.

Essa precisão é gerenciada por meio de controles sofisticados, como fornos com múltiplas zonas de temperatura controláveis separadamente. Isso permite um perfil de calor personalizado ao longo do comprimento do forno.

Eliminando Pontos Quentes e Frios

O aquecimento elétrico promove uma distribuição de temperatura altamente uniforme em todo o leito do material. Essa uniformidade garante que cada partícula passe pelo mesmo processo térmico.

Ao eliminar os pontos quentes e frios comuns em sistemas a combustível, você obtém um produto final mais consistente e previsível, reduzindo desperdício e retrabalho.

Resultados Repetíveis e de Alta Qualidade

A combinação de precisão e uniformidade significa que os fornos elétricos entregam consistentemente resultados repetíveis e de alta qualidade.

Uma vez estabelecido um perfil de processo, ele pode ser executado de forma idêntica repetidamente, o que é crítico para indústrias com especificações de qualidade rigorosas.

Redefinindo a Eficiência Operacional

A eficiência em fornos elétricos vai além da economia de energia para incluir fluxos de trabalho simplificados e ciclos de produção mais rápidos.

Gerenciamento de Processos Simplificado

A mudança operacional mais imediata é a eliminação do gerenciamento de combustível. Não há queimadores para ajustar, nem linhas de combustível para manter, e nenhuma química de combustão complexa para equilibrar.

Essa simplificação reduz as variáveis que um operador deve gerenciar, levando a um processo mais estável e menos propenso a erros.

Eficiência Térmica Superior

Os fornos elétricos podem atingir uma eficiência térmica extremamente alta, às vezes até 95%. A energia é entregue diretamente ao processo com mínima perda de calor.

Essa eficiência é um fator chave por trás da afirmação de que os fornos elétricos podem ser mais econômicos de operar do que as alternativas a gás ou óleo, especialmente com as flutuações dos custos de energia.

Ciclos de Processo Mais Rápidos

A capacidade de ajuste rápido da temperatura e a integração com resfriamento a gás de alta pressão permitem ciclos de processo de alta velocidade. Isso aumenta a produtividade sem sacrificar a qualidade do produto.

Compreendendo as Desvantagens

Embora os benefícios operacionais sejam claros, uma avaliação responsável exige a compreensão das desvantagens associadas. Os fornos elétricos são uma ferramenta poderosa, mas não uma solução universal.

Dependência da Fonte de Energia

Sua operação se torna totalmente dependente do custo e da confiabilidade do seu suprimento de eletricidade. Embora você ganhe independência da volatilidade dos combustíveis fósseis, torna-se sensível à estabilidade da rede e às estruturas de preços da eletricidade.

Nuances do Impacto Ambiental

Embora os fornos elétricos não produzam emissões diretas no local, o benefício ambiental geral está ligado à forma como a eletricidade é gerada. O processo só é verdadeiramente "verde" se a eletricidade vier de fontes renováveis.

Considerações de Projeto e Material

A tecnologia não é de tamanho único. Modelos diferentes usam elementos de aquecimento diferentes, como ligas ou carboneto de silício, cada um com seus próprios limites de temperatura, compatibilidade atmosférica e vida útil. A escolha inicial do projeto é crítica para o sucesso a longo prazo.

Tomando a Decisão Certa para o Seu Processo

Seu objetivo de produção específico deve ser o principal fator na avaliação se um forno rotativo elétrico é a escolha certa para sua operação.

- Se seu foco principal é a qualidade e consistência do produto: O controle granular de temperatura e o aquecimento uniforme de um forno elétrico oferecem uma vantagem incomparável para materiais sensíveis ou de alto valor.

- Se seu foco principal é o custo operacional e a eficiência: A combinação de alta eficiência térmica, gerenciamento simplificado e longa vida útil (muitas vezes mais de 15 anos) apresenta um forte argumento para um menor custo total de propriedade.

- Se seu foco principal é a conformidade ambiental: O perfil de emissão zero direto oferece um caminho claro para atender às regulamentações de qualidade do ar atuais e futuras.

Em última análise, a adoção de um forno rotativo elétrico é uma decisão estratégica que troca os desafios familiares da combustão pelo controle preciso da eletrificação.

Tabela Resumo:

| Benefício Operacional | Principais Características |

|---|---|

| Precisão e Uniformidade | Controle de temperatura incomparável, aquecimento uniforme, resultados repetíveis de alta qualidade |

| Eficiência Operacional | Gerenciamento de processo simplificado, até 95% de eficiência térmica, ciclos de processo mais rápidos |

| Custo e Ambiental | Operação econômica, zero emissões diretas, redução de desperdício e retrabalho |

Pronto para elevar o desempenho do seu laboratório com soluções avançadas de alta temperatura? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer a diversos laboratórios fornos rotativos elétricos, fornos mufla, fornos tubulares e muito mais. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo precisão, eficiência e confiabilidade superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores