Em sua essência, um forno rotativo elétrico é uma ferramenta de processamento térmico altamente versátil capaz de lidar com uma vasta gama de materiais. Esses fornos são projetados para processar desde pós finos e granulares até matérias-primas maiores e inconsistentes, tornando-os adequados para a produção de materiais avançados, como catalisadores e componentes de baterias, refino de minerais e metais, e reciclagem de vários fluxos de resíduos.

A chave para entender a capacidade de um forno rotativo não é apenas o nome químico do material, mas sua forma física e o tratamento térmico preciso que ele requer. Fornos elétricos se destacam onde o aquecimento uniforme, o controle rigoroso da temperatura e um ambiente de processamento limpo são críticos para a qualidade do produto final.

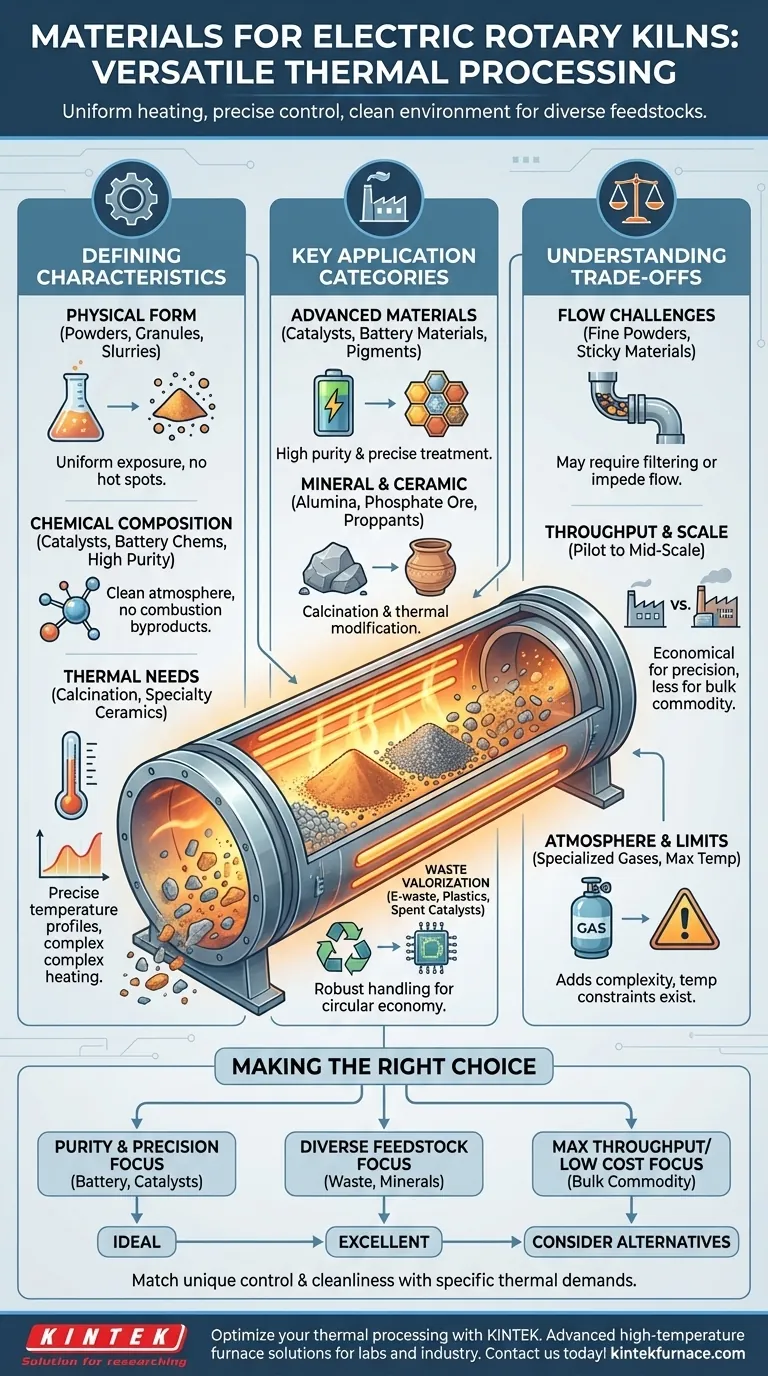

As Características Definidoras de Materiais Adequados

A adequação de um forno rotativo elétrico para um material é definida por suas propriedades físicas, natureza química e o tratamento térmico específico exigido. O projeto do forno aproveita uma ação de tombamento suave dentro de um tubo de temperatura controlada.

Forma Física: Pós, Granulados e Suspensões

O tambor rotativo é excepcionalmente eficaz no processamento de materiais sólidos. O tombamento contínuo garante que cada partícula seja uniformemente exposta à fonte de calor, prevenindo pontos quentes e assegurando uma reação ou mudança de fase consistente.

Isso os torna ideais para pós, granulados, lamas e até mesmo certos corpos verdes (peças cerâmicas ou metálicas não queimadas). O projeto lida inerentemente com materiais com tamanhos de partícula e níveis de umidade variados.

Composição Química e Mineralógica

Fornos rotativos elétricos são usados em um amplo espectro de famílias químicas devido ao seu método de aquecimento controlado e não contaminante. Como não há subprodutos de combustão, a atmosfera do processo permanece limpa, o que é essencial para aplicações de alta pureza.

Isso inclui materiais como catalisadores, produtos químicos para baterias de lítio (por exemplo, fosfato de ferro-lítio), pigmentos, vários óxidos metálicos (alumina, bauxita) e metais preciosos.

Necessidades Específicas de Processamento Térmico

Os elementos de aquecimento elétrico fornecem precisão incomparável no controle de temperatura. Isso permite perfis de aquecimento complexos, incluindo taxas específicas de rampa, tempos de permanência (tempo de residência) e perfis de resfriamento.

Essa precisão é crítica para processos como a calcinação, onde a estrutura química de um material é alterada pelo calor, ou para a criação de cerâmicas especiais e ligas com estruturas cristalinas específicas.

Principais Categorias de Aplicação e Exemplos

Com base nessas características, os materiais processados em fornos rotativos elétricos se enquadram em várias categorias industriais principais.

Materiais Avançados e Químicos Especiais

É aqui que os fornos elétricos se destacam. A necessidade de alta pureza e tratamento térmico preciso os torna a escolha preferida para a produção de materiais de alto valor.

Exemplos incluem:

- Catalisadores e Suportes de Catalisadores

- Materiais para Baterias (tanto para produção quanto para reciclagem)

- Adsorventes e Agentes de Polimento

- Pigmentos Especiais

Processamento de Minerais e Cerâmicas

Fornos elétricos são amplamente utilizados para a calcinação e modificação térmica de minerais e a criação de produtos cerâmicos.

Exemplos incluem:

- Alumina e Bauxita

- Minério de Fosfato

- Espodumênio Beta e outros minerais contendo lítio

- Precursores Cerâmicos e Agentes de Fraturamento (Proppants)

Valorização de Resíduos e Reciclagem

A robustez do forno e a capacidade de lidar com matérias-primas heterogêneas o tornam uma ferramenta poderosa para a economia circular.

Exemplos incluem:

- Lixo Eletrônico (E-waste) para recuperação de metais

- Resíduos Plásticos para pirólise

- Lodo de Cal Residual para recalcinação

- Catalisadores Usados para regeneração ou recuperação de metais

Compreendendo os Compromissos

Embora altamente versáteis, os fornos rotativos elétricos não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão técnica sólida.

Desafios de Fluxo de Material

Pós extremamente finos podem ser arrastados no gás do processo, exigindo filtragem a jusante. Por outro lado, materiais que são muito pegajosos ou tendem a aglomerar-se nas temperaturas de processo podem acumular-se nas paredes do forno, dificultando o fluxo e a transferência de calor.

Taxa de Produção e Escala Econômica

Fornos elétricos podem ser projetados para capacidades que variam de pequenos lotes em escala piloto a mais de 20 toneladas por hora. No entanto, para materiais a granel de volume extremamente alto e margem baixa (como cimento), o custo operacional mais baixo de um forno grande de combustão direta é frequentemente mais econômico.

Limites de Atmosfera e Temperatura

A principal vantagem de um forno elétrico é sua atmosfera limpa e controlada. No entanto, alcançar e manter atmosferas especializadas (por exemplo, hidrogênio puro, nitrogênio inerte) adiciona complexidade e custo. A temperatura máxima também é uma restrição de projeto determinada pelos elementos de aquecimento e materiais da carcaça, o que pode ser um fator limitante em comparação com alguns sistemas alimentados por combustível.

Fazendo a Escolha Certa para o Seu Material

Selecionar a tecnologia de processamento térmico correta requer alinhar os pontos fortes do equipamento com seu objetivo principal.

- Se seu foco principal for pureza e precisão do material: Um forno rotativo elétrico é ideal para materiais de bateria, catalisadores e produtos químicos especiais onde um perfil de aquecimento sem contaminação e com controle preciso é inegociável.

- Se seu foco principal for processar matérias-primas diversas ou inconsistentes: A capacidade do forno de lidar com tamanhos, níveis de umidade e composições variados o torna excelente para reciclagem de resíduos e processamento de minérios brutos.

- Se seu foco principal for taxa de produção máxima ao menor custo: Você deve ponderar o controle operacional de um forno elétrico em relação à escala e à economia de combustível de um sistema de combustão direta, especialmente para materiais de commodities.

Em última análise, a decisão reside em combinar o controle exclusivo e a limpeza de um forno elétrico com as demandas térmicas específicas do seu material.

Tabela de Resumo:

| Tipo de Material | Exemplos | Aplicações Principais |

|---|---|---|

| Pós e Granulados | Catalisadores, Materiais para Baterias | Materiais Avançados, Químicos Especiais |

| Minerais e Cerâmicas | Alumina, Minério de Fosfato | Calcinação, Processamento Cerâmico |

| Fluxos de Resíduos | Lixo Eletrônico, Resíduos Plásticos | Reciclagem, Valorização |

| Formas Especiais | Lamas, Corpos Verdes | Aquecimento Uniforme, Processos de Alta Pureza |

Pronto para otimizar seu processamento térmico com precisão e confiabilidade? A KINTEK alavanca pesquisa e desenvolvimento excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e aplicações industriais. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — quer você esteja trabalhando com catalisadores, materiais de bateria, minerais ou fluxos de resíduos. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e a pureza do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas