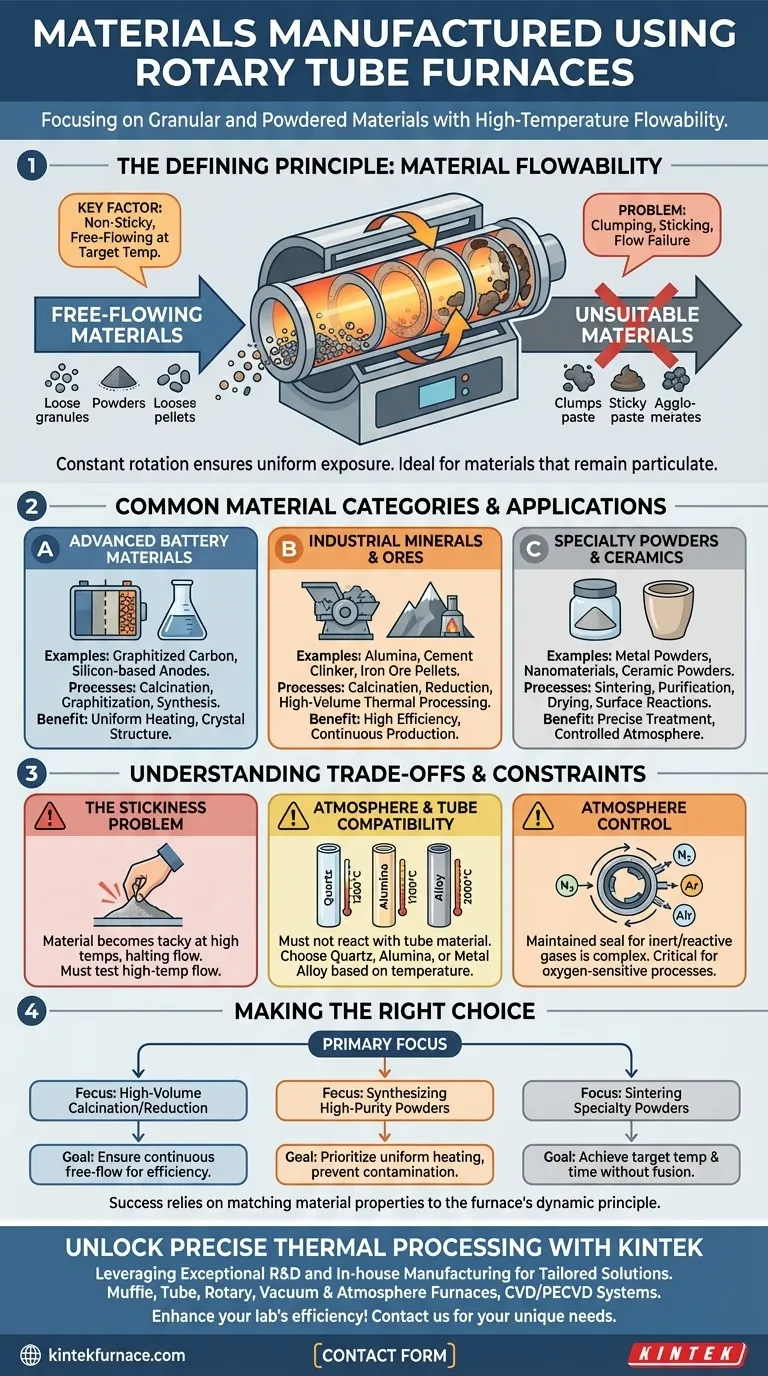

Em um nível fundamental, fornos tubulares rotativos são projetados para processar continuamente uma ampla gama de materiais granulares e em pó em altas temperaturas. Isso inclui minerais industriais como alumina e clínquer de cimento, componentes avançados de bateria, como carbono grafitado e materiais de ânodo à base de silício, e vários pós metálicos e cerâmicas. O ponto chave é que o material deve ser capaz de cair e fluir livremente enquanto o tubo gira.

A adequação de um material para um forno tubular rotativo depende menos de sua composição química e mais de seu comportamento físico. O fator mais importante é a capacidade do material de permanecer livremente fluido e não pegajoso na temperatura de processamento desejada.

O Princípio Definidor: Fluidez do Material

Todo o design de um forno tubular rotativo é construído em torno do conceito de movimento contínuo do material. Essa agitação mecânica é o que torna a tecnologia tão eficaz, mas também define sua principal limitação.

Por que o Fluxo é Crítico

A rotação constante e a ação de queda garantem que cada partícula seja exposta às mesmas condições de temperatura e atmosfera. Isso resulta em uniformidade térmica excepcional e qualidade consistente do produto, o que é difícil de alcançar em um forno de batelada estático.

Formas de Material Adequadas

Esses fornos são excelentes no processamento de materiais que são inerentemente granulares ou particulados. Isso inclui pós, pellets, grânulos e sólidos pequenos e de fluxo livre. O processo garante que cada partícula passe pelo mesmo tratamento térmico.

Propriedades de Material Inadequadas

Materiais que se aglomeram, amolecem ou se tornam pegajosos em altas temperaturas não são adequados para fornos tubulares rotativos. Tais materiais irão grudar ou aderir à parede quente do tubo, interrompendo o fluxo, causando sérios problemas operacionais e levando a um processamento não uniforme.

Categorias e Aplicações Comuns de Materiais

O princípio da fluidez permite que esses fornos sejam usados em várias indústrias-chave para processos térmicos específicos, como calcinação, sinterização e purificação.

Materiais Avançados para Baterias

Fornos rotativos são essenciais para a produção de componentes de bateria de próxima geração. Isso inclui a síntese e grafitização de materiais de ânodo (como carbono grafitado) e a calcinação de materiais de cátodo (eletrodos positivos). O aquecimento uniforme é crítico para alcançar a estrutura cristalina e a pureza desejadas.

Minerais e Minérios Industriais

Esta é uma aplicação clássica, utilizada para processamento térmico de alto volume. Exemplos comuns incluem a produção de clínquer de cimento, a redução de pelotas de minério de ferro e a calcinação de minerais como alumina e vermiculita. A natureza contínua do processo o torna altamente eficiente para a fabricação em massa.

Pós Especiais e Cerâmicas

O forno é ideal para tratar pós metálicos, nanomateriais e pós cerâmicos. Os processos podem incluir secagem, purificação, sinterização de partículas sem consolidação total e a realização de reações químicas na superfície de um pó.

Entendendo as Compensações e Restrições

Embora potente, um forno tubular rotativo não é uma solução universal. Compreender suas limitações é crucial para uma implementação bem-sucedida.

O Problema da Aderência

Este é o modo de falha mais comum. Um material que parece fluir perfeitamente à temperatura ambiente pode ficar pegajoso a 800°C. É essencial testar as características de fluxo em alta temperatura de um material antes de se comprometer com este método de processamento.

Compatibilidade da Atmosfera e do Tubo de Processo

O material sendo processado não deve reagir quimicamente com o próprio tubo. O material do tubo de processo—tipicamente quartzo, alumina (coríndon), ou uma liga metálica de alta temperatura—é escolhido com base na temperatura e no ambiente químico exigidos.

Por exemplo, um tubo de quartzo padrão é excelente para muitos processos, mas tem limitações de temperatura. Aplicações de alta temperatura acima de ~1200°C geralmente exigem um tubo de alumina, que é mais quebradiço e suscetível ao choque térmico. Temperaturas extremamente altas (aproximando 2000°C ou 3600°F) podem até necessitar de um tubo de zircônia.

Controle da Atmosfera

Embora esses fornos possam operar com ar ou uma atmosfera inerte (como nitrogênio ou argônio), manter uma vedação perfeita em um conjunto rotativo é mais complexo do que em um forno tubular estático. Esta é uma consideração de design crítica para processos altamente sensíveis ao oxigênio.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta tecnologia se encaixa em suas necessidades, concentre-se no resultado pretendido e nas propriedades físicas do seu material.

- Se o seu foco principal é a calcinação ou redução de minerais em alto volume: Sua principal preocupação é garantir que o material permaneça de fluxo livre em todo o perfil de temperatura para permitir uma produção contínua e eficiente.

- Se o seu foco principal é a síntese de pós de alta pureza como materiais para baterias: Você deve priorizar tanto o aquecimento uniforme quanto a compatibilidade química entre seu material, a atmosfera de processo e a parede do tubo para evitar contaminação.

- Se o seu foco principal é a sinterização ou tratamento térmico de pós especiais: Seu objetivo é atingir a temperatura alvo e o tempo de residência uniformemente em todas as partículas, sem permitir que elas se fundam umas às outras ou à parede do tubo.

Em última análise, a fabricação bem-sucedida em um forno tubular rotativo é alcançada ao corresponder as propriedades físicas do material ao princípio operacional dinâmico do forno.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Processos Chave |

|---|---|---|

| Materiais Avançados para Baterias | Carbono grafitado, ânodos à base de silício | Calcinação, grafitização |

| Minerais Industriais | Alumina, clínquer de cimento, pelotas de minério de ferro | Calcinação, redução |

| Pós Especiais e Cerâmicas | Pós metálicos, nanomateriais, pós cerâmicos | Sinterização, purificação, secagem |

Desbloqueie o processamento térmico preciso com os fornos tubulares rotativos avançados da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura sob medida, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais únicos sejam atendidos para materiais como componentes de bateria, minerais e pós. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão