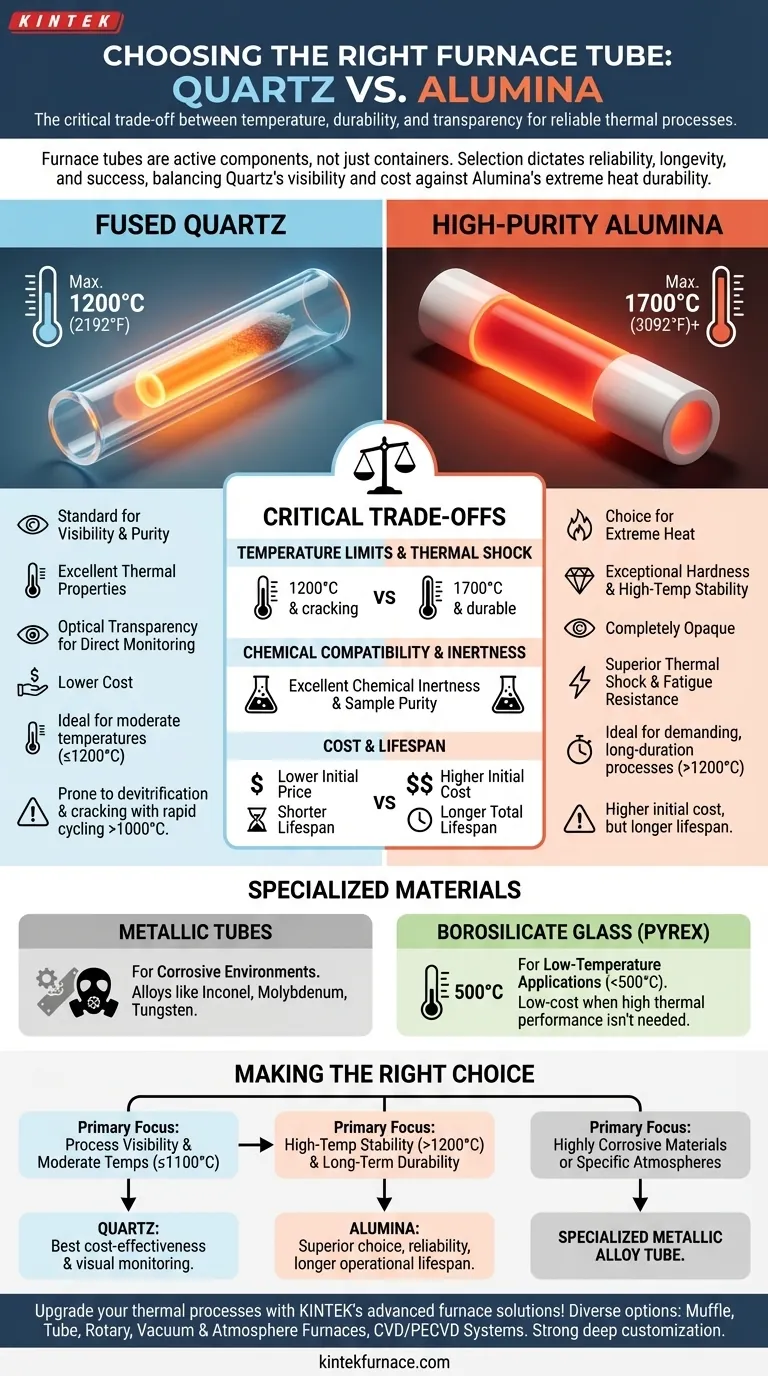

Em quase todos os ambientes laboratoriais e industriais, os tubos de forno são feitos de quartzo ou alumina de alta pureza. A escolha entre eles não é arbitrária; é uma decisão crítica ditada pela temperatura máxima específica, requisitos de ciclagem térmica e ambiente químico do processo pretendido. Esta seleção impacta diretamente a confiabilidade, longevidade e sucesso de suas operações térmicas.

O material de um tubo de forno não é apenas um recipiente; é um componente ativo do seu processo. Sua escolha é uma troca direta entre a transparência e a relação custo-benefício do quartzo em temperaturas mais baixas (até ~1200°C) e a durabilidade térmica superior e resistência química da alumina em temperaturas mais altas (até ~1700°C).

Os Dois Materiais Primários: Quartzo vs. Alumina

A grande maioria das aplicações é atendida por um dos dois materiais cerâmicos. Compreender suas características principais é a base para fazer uma escolha informada.

Quartzo Fundido: O Padrão para Visibilidade e Pureza

O quartzo fundido é um vidro de alta pureza conhecido por suas excelentes propriedades térmicas e transparência óptica. Isso permite o monitoramento visual direto do processo dentro do forno, o que pode ser inestimável.

É a escolha padrão para muitos processos devido ao seu custo mais baixo e excelente desempenho dentro de sua faixa de temperatura.

Alumina de Alta Pureza: A Escolha para Calor Extremo

A alumina (óxido de alumínio, Al₂O₃) é uma cerâmica avançada valorizada por sua dureza excepcional e estabilidade em altas temperaturas. É completamente opaca.

Sua principal vantagem é sua capacidade de suportar temperaturas significativamente mais altas e ciclagem térmica mais rigorosa do que o quartzo, tornando-a o material ideal para processos exigentes e de longa duração.

Compreendendo as Trocas Críticas

Selecionar um material de tubo é um exercício de equilíbrio entre os requisitos de desempenho e as limitações físicas. A escolha errada pode levar a falhas prematuras, contaminação do processo e tempo de inatividade dispendioso.

Limites de Temperatura e Choque Térmico

A temperatura máxima de operação de um material é sua especificação mais importante. Os tubos de quartzo são usados de forma confiável até 1200°C (2192°F). No entanto, com ciclos repetidos de aquecimento e resfriamento rápidos, especialmente acima de 1000°C, o quartzo pode desvitrificar (tornar-se cristalino), tornando-o quebradiço e propenso a rachaduras.

Os tubos de alumina, por outro lado, podem operar em temperaturas de até 1700°C (3092°F) ou até mais altas para alguns tipos. Eles são muito mais resistentes ao choque térmico e à fadiga, tornando-os muito mais duráveis para uso a longo prazo em aplicações de alta temperatura.

Compatibilidade Química e Inércia

Tanto o quartzo quanto a alumina são valorizados por sua inércia química, o que significa que eles normalmente não reagem com os materiais que estão sendo processados. Isso garante a pureza da amostra.

Embora ambos sejam altamente resistentes, certos produtos químicos agressivos em temperaturas muito altas podem favorecer ligeiramente um sobre o outro. No entanto, para a maioria das aplicações comuns, ambos os materiais oferecem excelente compatibilidade química.

Custo e Vida Útil

O quartzo tem um preço de compra inicial mais baixo, tornando-o uma opção atraente para projetos com orçamento limitado ou aplicações menos exigentes.

A alumina tem um custo inicial mais alto. No entanto, em processos de alta temperatura que exigem uso frequente, sua durabilidade superior e vida útil mais longa frequentemente resultam em um custo total de propriedade menor devido à redução da frequência de substituição e menos tempo de inatividade do processo.

Materiais Especializados para Condições Únicas

Embora o quartzo e a alumina cubram a maioria das necessidades, certas condições extremas exigem materiais especializados.

Tubos Metálicos: Para Ambientes Corrosivos

Ligas como Inconel ou metais refratários como molibdênio e tungstênio são usados em aplicações específicas e de nicho. Eles são escolhidos ao processar materiais altamente corrosivos ou quando uma atmosfera gasosa particular reagiria com um tubo cerâmico.

Vidro Borossilicato (Pyrex): Para Aplicações de Baixa Temperatura

Para trabalhos em temperaturas muito baixas, geralmente abaixo de 500°C (932°F), tubos de vidro borossilicato como o Pyrex podem ser usados. Eles são uma opção de baixo custo quando alto desempenho térmico e resistência a choques não são necessários.

Fazendo a Escolha Certa para o Seu Processo

Para selecionar o material de tubo correto, você deve alinhar suas propriedades com seu objetivo operacional principal.

- Se o seu foco principal é a visibilidade do processo e temperaturas moderadas (abaixo de 1100°C): O quartzo oferece a melhor combinação de custo-benefício e monitoramento visual.

- Se o seu foco principal é a estabilidade em altas temperaturas (acima de 1200°C) e durabilidade a longo prazo: A alumina é a escolha superior, proporcionando confiabilidade e uma vida útil operacional mais longa, apesar de um custo inicial mais alto.

- Se o seu foco principal é o manuseio de materiais altamente corrosivos ou atmosferas específicas: Um tubo de liga metálica especializada, como Inconel ou molibdênio, pode ser necessário.

A seleção do tubo de forno certo é o primeiro passo para garantir um processo térmico confiável, repetível e seguro.

Tabela Resumo:

| Material | Temperatura Máxima | Principais Vantagens | Ideal Para |

|---|---|---|---|

| Quartzo | Até 1200°C | Transparência óptica, menor custo, alta pureza | Temperaturas moderadas, monitoramento visual, projetos de orçamento |

| Alumina | Até 1700°C | Alta durabilidade térmica, resistência química, longa vida útil | Processos de alta temperatura, ciclagem térmica frequente |

| Metais Especializados (ex: Inconel) | Varia | Resistência à corrosão, manuseio de atmosfera específica | Ambientes altamente corrosivos |

Aprimore seus processos térmicos com as soluções avançadas de forno da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Mufla, Tubo, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos tubos de forno personalizados podem aumentar a confiabilidade e eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança