Em resumo, um forno dentário cerâmico é habilmente projetado para processar cerâmicas dentárias convencionais e delicadas. Esses fornos são a ferramenta ideal para queimar, glasear e colorir as camadas de porcelana em restaurações como coroas de metalocerâmica (PFM) e certas coroas totalmente cerâmicas que não requerem processamento em alta temperatura.

A distinção crítica a ser compreendida é que um forno cerâmico padrão é uma ferramenta de acabamento para estética, não uma ferramenta de produção para núcleos de alta resistência. Ele se destaca nos ciclos precisos de baixa temperatura necessários para obter cor e translucidez realistas na porcelana, mas não pode realizar a sinterização de alta temperatura exigida para materiais como a zircônia.

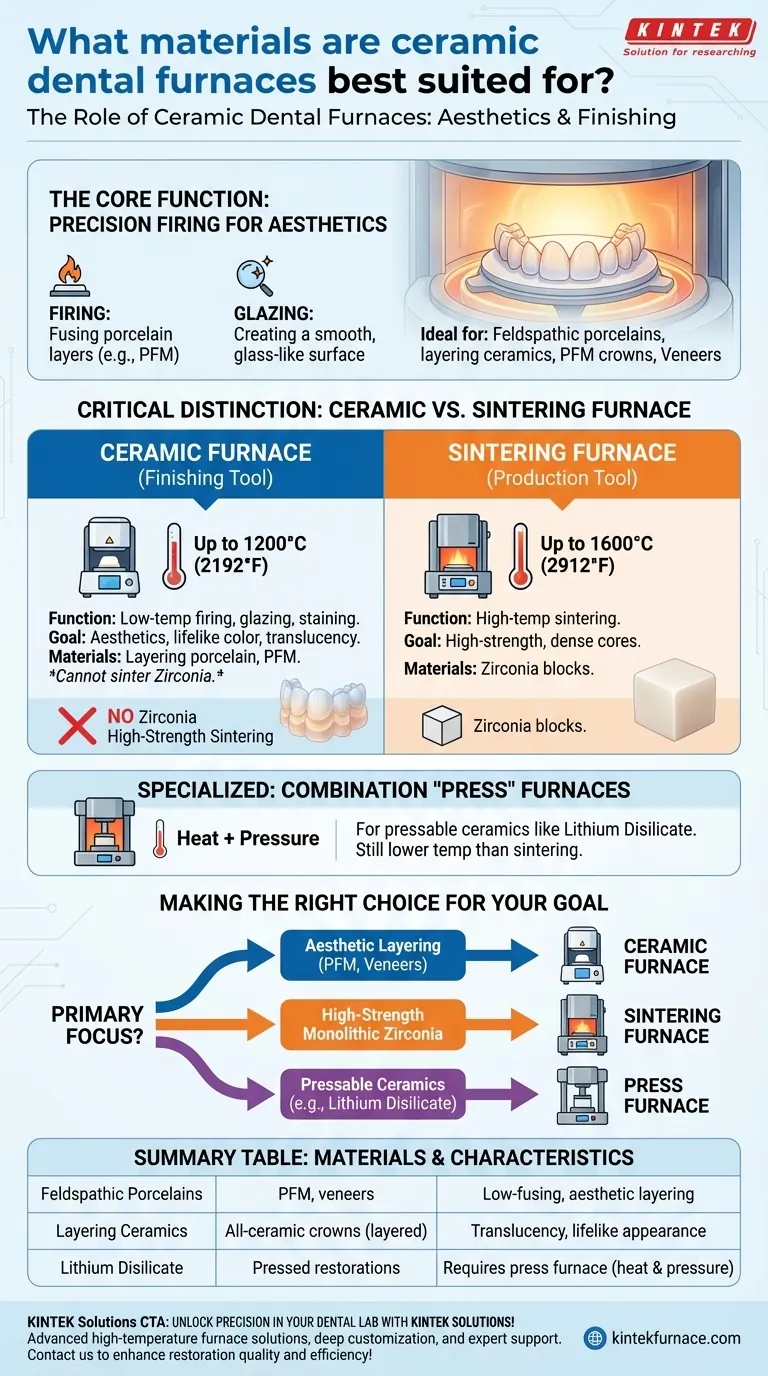

A Função Principal: Queima de Precisão para Estética

Um forno cerâmico não é usado para criar a força fundamental de uma restauração a partir de um bloco bruto. Em vez disso, seu papel surge na fase de acabamento, onde a arte e a precisão são primordiais.

O Que Significam "Queima" e "Glaseamento"

Neste contexto, queima refere-se ao aquecimento de camadas de pó de porcelana aplicado até que se fundam e se unam à estrutura subjacente (seja metal ou um núcleo cerâmico).

Glaseamento é o ciclo de queima final, muitas vezes a uma temperatura específica, que cria uma superfície lisa, vítrea e não porosa na restauração, imitando o brilho do esmalte dentário natural.

Materiais Ideais: Porcelanas de Estratificação

Os fornos cerâmicos são mais adequados para porcelanas feldspáticas e outras cerâmicas de estratificação de baixa fusão. Estes são os materiais usados para construir a forma e a cor finais de uma restauração.

Isso torna o forno essencial para a fabricação de:

- Coroas e pontes de metalocerâmica (PFM)

- Facetas de porcelana feldspática

- Coroas totalmente cerâmicas que utilizam uma técnica de estratificação sobre um núcleo separado e pré-fabricado

Forno Cerâmico vs. Forno de Sinterização: Uma Distinção Crítica

Confundir um forno cerâmico com um forno de sinterização é um erro comum e dispendioso. Eles servem a propósitos fundamentalmente diferentes e operam em faixas de temperatura completamente distintas.

A Faixa de Temperatura Define a Função

Um forno cerâmico opera em uma faixa de temperatura mais baixa, tipicamente até 1200°C (2192°F). Isso é perfeito para o processo delicado de fusão de camadas de porcelana sem distorcer a estrutura subjacente.

Um forno de sinterização, por outro lado, deve atingir temperaturas muito mais altas, muitas vezes até 1600°C (2912°F). Este calor intenso é necessário para transformar um bloco de zircônia branco, pré-fresado, em uma restauração final densa, monolítica e de alta resistência.

O Papel dos Fornos de Prensa "Combinados"

Alguns fornos cerâmicos especializados são fornos "combinados" ou "de prensa". Além dos ciclos de queima, eles usam pressão e calor para prensar materiais como o dissilicato de lítio em um molde. Embora processem um material diferente, eles ainda operam em uma temperatura mais baixa do que um forno de sinterização de zircônia.

Compreendendo as Vantagens e Desvantagens

Escolher o forno certo é sobre combinar a tecnologia com o material e o resultado desejado.

Limitação: Sem Sinterização de Alta Resistência

A principal limitação é clara: um forno cerâmico padrão não pode sinterizar zircônia. Tentar fazê-lo não alcançará a densidade e a resistência necessárias, resultando em uma restauração clinicamente inútil.

Vantagem: Controle Estético Incomparável

A faixa de temperatura mais baixa do forno e os ciclos de aquecimento precisos e programáveis dão aos técnicos um controle incomparável sobre a estética final. Ele permite os resultados multicamadas e policromáticos que definem a odontologia estética de alta qualidade.

Vantagem: Custo e Espaço

Os fornos cerâmicos são geralmente mais compactos, mais eficientes em termos de energia e menos caros do que seus equivalentes de sinterização de alta temperatura. Isso os torna uma ferramenta econômica e essencial para qualquer laboratório ou consultório focado em trabalhos com porcelana.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento correto, você deve primeiro definir o tipo principal de restaurações que pretende produzir.

- Se o seu foco principal é a estratificação estética para PFM ou facetas feldspáticas: Um forno cerâmico tradicional é sua ferramenta essencial para queima e glaseamento.

- Se o seu foco principal é a produção de coroas monolíticas de zircônia de alta resistência: Você absolutamente requer um forno de sinterização de alta temperatura; um forno cerâmico não pode realizar esta tarefa.

- Se o seu foco principal é a criação de restaurações a partir de cerâmicas prensáveis (por exemplo, dissilicato de lítio): Você precisa de um forno "combinado" ou "de prensa" específico que integre recursos de aquecimento e pressão.

Compreender essa diferença fundamental na função garante que você invista na tecnologia certa para garantir a qualidade e a durabilidade de cada restauração.

Tabela Resumo:

| Tipo de Material | Melhores Usos | Características Principais |

|---|---|---|

| Porcelanas Feldspáticas | Coroas PFM, facetas feldspáticas | Baixa fusão, ideal para estratificação de cores e estética |

| Cerâmicas de Estratificação | Coroas totalmente cerâmicas com estratificação | Proporciona translucidez e aparência realista |

| Dissilicato de Lítio (em fornos de prensa) | Restaurações prensadas | Requer fornos combinados com pressão e calor |

Desbloqueie a Precisão em Seu Laboratório Odontológico com as Soluções KINTEK! Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você está trabalhando com porcelanas estéticas ou precisa de configurações de forno personalizadas, entregamos desempenho confiável e suporte especializado. Entre em contato conosco hoje para aprimorar a qualidade e eficiência de suas restaurações!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias