Em sua essência, os fornos de tubo rotativo são construídos especificamente para processamento contínuo porque combinam o transporte de material com o tratamento térmico em uma única operação dinâmica. Seu design permite um fluxo constante e ininterrupto de material solto através de um tubo aquecido e giratório, garantindo que cada partícula receba exposição uniforme ao calor e à atmosfera de processamento.

A chave para sua adequação não é meramente a capacidade de mover material de uma extremidade para a outra. É a agitação constante da rotação do tubo, que garante um aquecimento excepcionalmente uniforme e uma reação atmosférica para cada partícula no fluxo de massa, um nível de consistência difícil de alcançar em processos de batelada estáticos.

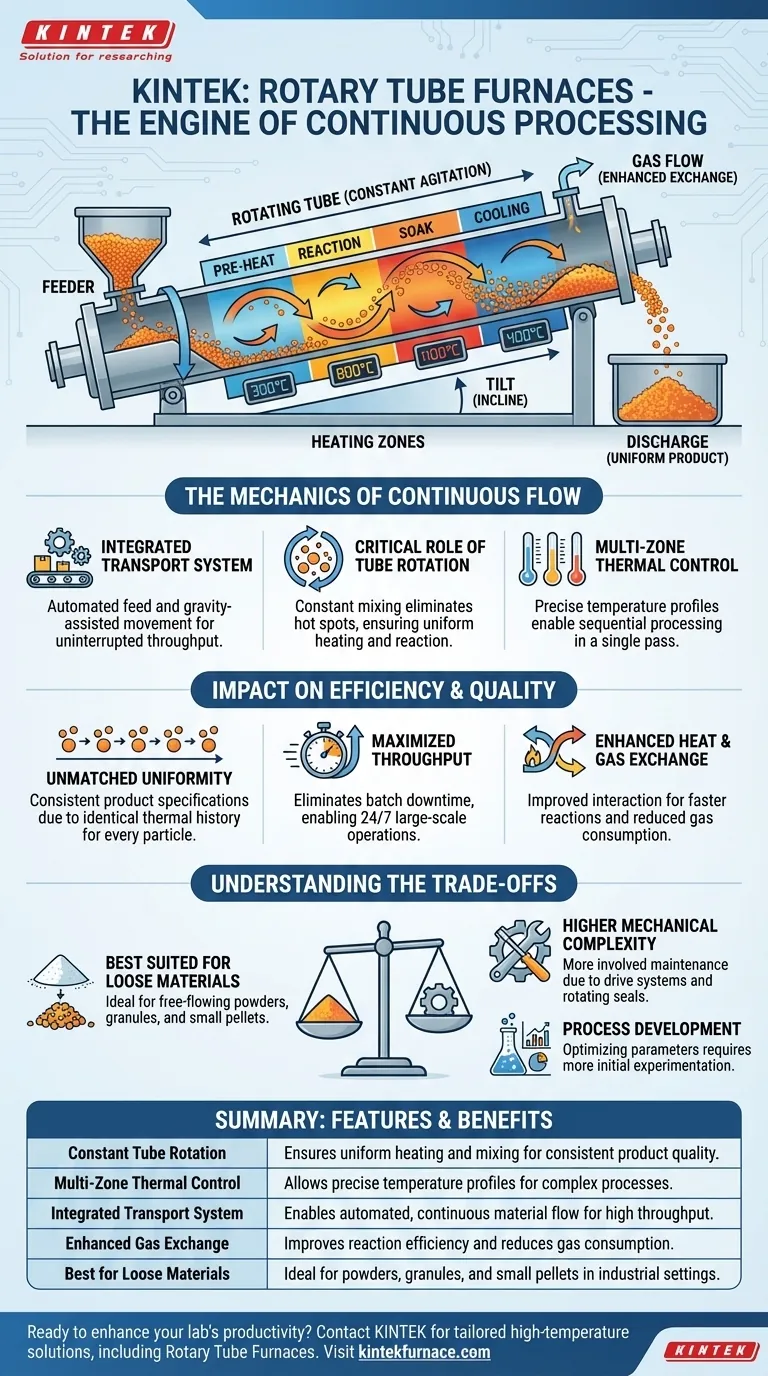

A Mecânica do Fluxo Contínuo

A adequação de um forno de tubo rotativo para operação contínua não é uma única característica, mas o resultado de vários princípios de design integrados trabalhando em conjunto.

O Sistema de Transporte Integrado

Um sistema de alimentação dedicado, frequentemente um alimentador de rosca ou funil, introduz a matéria-prima em uma extremidade do tubo do forno. A ligeira inclinação do tubo, combinada com sua rotação lenta, vira suavemente o material, transportando-o constantemente para a extremidade de descarga onde é coletado. Isso cria um rendimento automatizado e sem intervenção manual.

O Papel Crítico da Rotação do Tubo

A rotação é o elemento mais importante para a qualidade do processo. Conforme o tubo gira, ele continuamente levanta e vira o material sobre si mesmo. Essa mistura constante evita pontos quentes, elimina núcleos não processados dentro do leito de material e garante que toda a área de superfície de cada partícula seja exposta ao calor e à atmosfera do forno.

Controle Térmico Multi-Zona

Fornos rotativos industriais raramente têm uma única temperatura. Eles são tipicamente divididos em múltiplas zonas de aquecimento, controladas independentemente ao longo do comprimento do tubo. Isso permite criar um perfil de temperatura preciso, permitindo que processos complexos como secagem, pré-aquecimento, reação e resfriamento ocorram sequencialmente em uma única passagem contínua.

O Impacto na Eficiência e Qualidade do Processo

O design mecânico se traduz diretamente em vantagens significativas para a fabricação de alto volume e processamento de materiais.

Uniformidade Inigualável do Produto

Como cada partícula segue um caminho semelhante e é submetida à mesma ação de tombamento e perfil de temperatura, o produto final é excepcionalmente uniforme. Essa consistência é crítica para aplicações onde as propriedades do material devem se enquadrar em especificações rigorosas.

Máximo Rendimento e Produtividade

Ao eliminar a natureza de "parar e recomeçar" do processamento em bateladas, os fornos de tubo rotativo aumentam drasticamente a produtividade. Não há tempo de inatividade para carregar, descarregar, aquecer ou resfriar toda a câmara do forno, tornando-os o padrão para operações industriais em larga escala, 24 horas por dia, 7 dias por semana.

Troca de Calor e Gás Aprimorada

A ação de tombamento constante quebra o leito de material, melhorando a eficiência da transferência de calor para as partículas. Além disso, ela melhora significativamente a difusão de gás, garantindo que os gases de processo (como oxigênio para oxidação ou gás inerte para proteção) possam interagir efetivamente com a superfície do material, muitas vezes levando a uma redução no consumo de gás e tempos de reação mais rápidos em comparação com métodos estáticos.

Compreendendo as Desvantagens

Embora poderosos, os fornos de tubo rotativo são uma ferramenta especializada. Compreender suas limitações é fundamental para tomar uma decisão técnica sólida.

Mais Adequado para Materiais Soltos

Esses fornos são especificamente projetados para pós, grânulos ou pequenos pellets de fluxo livre. Eles não são adequados para processar peças grandes e sólidas, componentes complexos ou líquidos.

Maior Complexidade Mecânica

A inclusão de um motor de acionamento, vedações rotativas e uma estrutura de suporte torna um forno rotativo mecanicamente mais complexo do que um simples forno de caixa estático ou de tubo. Isso se traduz em requisitos de manutenção diferentes e potencialmente mais complexos ao longo da vida útil do forno.

O Desenvolvimento do Processo Pode Ser Mais Envolvido

A otimização de um processo contínuo requer o equilíbrio da taxa de alimentação, velocidade de rotação, ângulo do tubo e a temperatura de cada zona. Embora altamente repetível uma vez estabelecido, encontrar os parâmetros ideais para um novo material pode exigir mais experimentação inicial do que um processo em batelada simples.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se esta tecnologia atende às suas necessidades, considere seu objetivo principal.

- Se seu foco principal é a produção de alto volume de um pó uniforme: Um forno de tubo rotativo é construído especificamente para essa tarefa, oferecendo rendimento e consistência superiores.

- Se seu foco principal é calcinação, torrefação ou oxidação eficiente: A troca aprimorada de calor e gás criada pela rotação torna esta uma escolha excepcionalmente eficiente.

- Se seu foco principal é o processamento de lotes pequenos e diversos ou objetos grandes e sólidos: Um forno estático em bateladas é uma solução mais simples, econômica e apropriada.

Ao integrar o transporte de material diretamente no processo de aquecimento, os fornos de tubo rotativo oferecem uma solução incomparável para aumentar a escala do processamento de materiais de forma eficiente e confiável.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Rotação Constante do Tubo | Garante aquecimento e mistura uniformes para qualidade consistente do produto |

| Controle Térmico Multi-Zona | Permite perfis de temperatura precisos para processos complexos |

| Sistema de Transporte Integrado | Permite fluxo de material automatizado e contínuo para alto rendimento |

| Troca de Gás Aprimorada | Melhora a eficiência da reação e reduz o consumo de gás |

| Melhor para Materiais Soltos | Ideal para pós, grânulos e pequenos pellets em ambientes industriais |

Pronto para aumentar a produtividade do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos de Tubo Rotativo, Fornos Mufla e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais únicas para eficiência e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de processamento contínuo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias