A alta produtividade de um forno rotativo é alcançada principalmente através de seu projeto fundamental como um sistema de processamento contínuo, combinado com sua imensa escala física e mecanismos internos eficientes para mover e aquecer o material. Ao contrário dos sistemas em lote que precisam parar e iniciar, um forno é projetado para alimentar, processar e descarregar material em um fluxo ininterrupto, 24 horas por dia, 7 dias por semana.

A principal razão para a alta produtividade de um forno rotativo não é uma única característica, mas seu design holístico como um reator químico dedicado e de fluxo contínuo. Toda a sua estrutura é otimizada para eliminar o tempo de inatividade e processar volumes massivos de material sem interrupção.

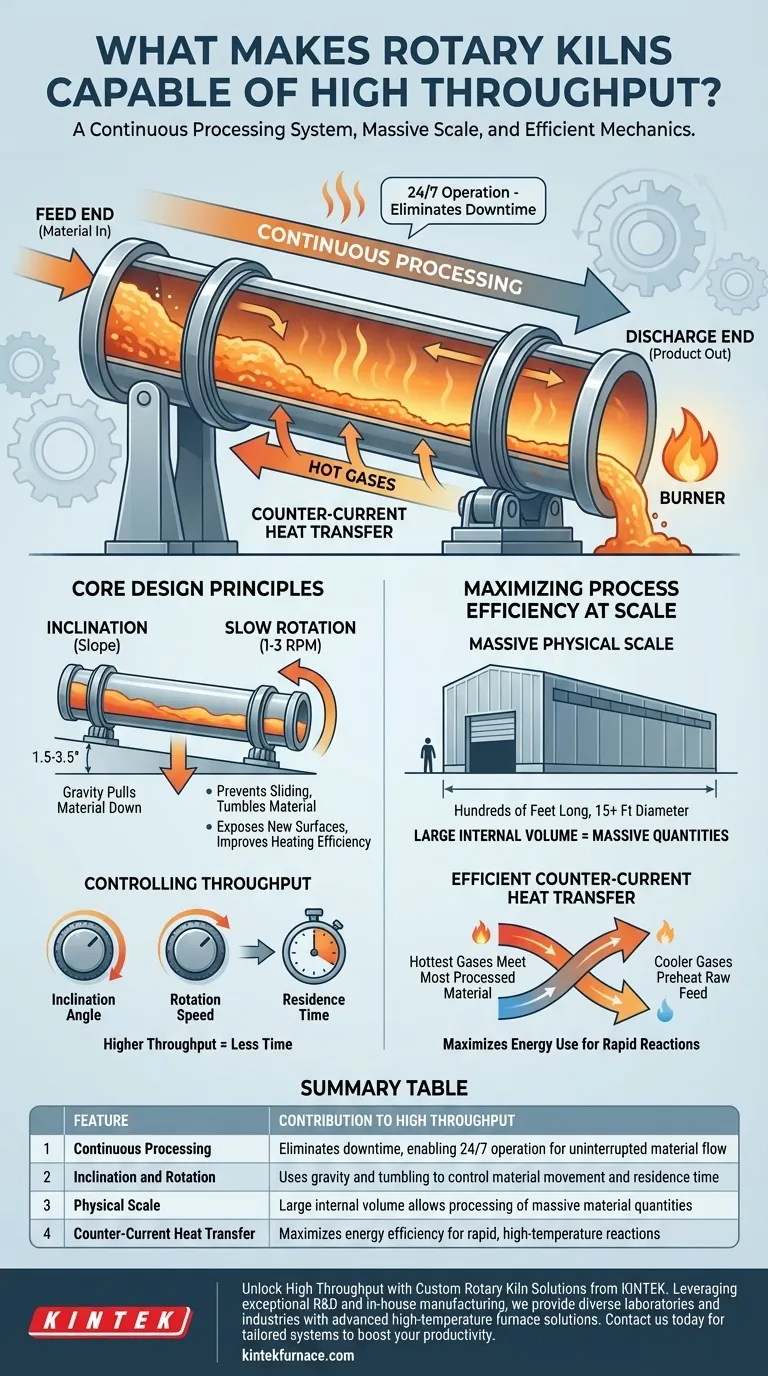

A Base: Processamento Contínuo e Ininterrupto

O fator mais significativo que permite alta produtividade é a mudança do processamento em lote para um modelo operacional contínuo. Esta filosofia de design sustenta todas as outras características do forno.

Do Lote ao Fluxo Contínuo

Processadores em lote devem ser carregados, operados, resfriados e esvaziados em etapas separadas e demoradas. Isso cria um tempo de inatividade não produtivo significativo entre os ciclos.

Um forno rotativo elimina isso completamente. A matéria-prima é continuamente alimentada na extremidade superior enquanto o produto acabado é simultaneamente descarregado da extremidade inferior, criando uma linha de produção ininterrupta.

Projetado para Operação 24/7

Os fornos rotativos são construídos para extrema durabilidade, frequentemente usando carcaças de aço soldadas de bitola pesada revestidas com tijolo refratário.

Esta construção robusta permite que funcionem por meses, ou mesmo anos, sem serem desligados para grandes manutenções. Maximizar o tempo de atividade é essencial para atingir altas metas de produtividade anual.

Princípios Essenciais de Design para o Transporte de Materiais

O mecanismo simples, mas eficaz, para mover o material através do forno é fundamental para sua confiabilidade e alta capacidade. Este movimento é governado por duas escolhas de design intencionais: inclinação e rotação.

O Papel da Inclinação (Declive)

Um forno rotativo não é instalado perfeitamente nivelado. Ele é montado em um ângulo ligeiro, tipicamente entre 1,5 e 3,5 graus.

Esta leve inclinação para baixo usa a gravidade para ajudar a puxar o material da extremidade de alimentação para a extremidade de descarga, fornecendo uma força motriz constante e confiável.

O Poder da Rotação Lenta

O forno gira lentamente em seu eixo, geralmente entre 1 e 3 rotações por minuto (RPM). Esta rotação serve a duas funções críticas.

Primeiro, impede que o material simplesmente deslize para o fundo do forno. Em vez disso, ele revolve o material, garantindo que ele se mova para frente de maneira controlada e previsível.

Segundo, esta ação de revolvimento mistura constantemente o leito de material, expondo novas superfícies aos gases quentes dentro do forno, o que melhora dramaticamente a eficiência do processo de aquecimento.

Controle de Produtividade e Tempo de Residência

A combinação do ângulo de inclinação e da velocidade de rotação dita o tempo de residência — quanto tempo o material passa dentro do forno.

Os operadores podem ajustar esses parâmetros para acelerar ou desacelerar o processo. Uma maior produtividade é alcançada com um ângulo mais íngreme ou rotação mais rápida, o que reduz o tempo de residência.

Maximizando a Eficiência do Processo em Escala

A produtividade não é apenas mover material rapidamente; o processo químico ou físico também deve acompanhar o ritmo. O design do forno cria um ambiente incrivelmente eficiente para reações de alta temperatura.

A Vantagem da Escala Física

Os fornos rotativos são peças massivas de equipamento, frequentemente com centenas de metros de comprimento e diâmetros de 4,5 metros ou mais.

Este tamanho puro proporciona um enorme volume interno, permitindo que uma grande quantidade de material seja processada a qualquer momento, contribuindo diretamente para sua capacidade de alto volume.

Transferência de Calor Contra-corrente Eficiente

Na maioria dos projetos, o material flui para baixo enquanto os gases de combustão quentes do queimador na extremidade inferior fluem para cima, criando um fluxo contra-corrente.

Este é o método termodinamicamente mais eficiente de transferência de calor. Garante que os gases mais quentes encontrem o material mais processado, enquanto os gases mais frios pré-aquecem a alimentação de matéria-prima, maximizando o uso de energia e permitindo as reações rápidas necessárias para alta produtividade.

Compreendendo as Desvantagens

O design do forno rotativo para alta produtividade vem com considerações operacionais significativas. É uma ferramenta especializada, não uma solução universal.

Altos Custos de Capital e Energia

A escala massiva e a construção robusta tornam os fornos rotativos extremamente caros de construir e instalar. Além disso, sua operação contínua e de alta temperatura resulta em um consumo de energia muito elevado, principalmente de combustível para o queimador.

Inerente Falta de Flexibilidade

Um forno é tipicamente projetado e otimizado para um único processo e matéria-prima específicos. Não pode ser facilmente reconfigurado para lidar com diferentes materiais ou pequenos lotes variados. Sua força está na produção consistente e de alto volume de uma única coisa.

Longos Períodos de Partida e Desligamento

Devido à sua massa térmica massiva, levar um forno à temperatura de operação pode demorar vários dias. Da mesma forma, resfriar um é um processo lento e controlado. Isso reforça sua inadequação para necessidades de produção intermitentes ou de curta duração.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno rotativo é uma decisão impulsionada inteiramente pela necessidade de produção contínua e em larga escala.

- Se seu foco principal é a produção máxima de uma única mercadoria: O fluxo contínuo e a escala massiva do forno rotativo são inigualáveis para indústrias como a produção de cimento, cal e alumina.

- Se seu foco principal é processar lotes diversos e de pequeno volume: A falta de flexibilidade do forno rotativo e os longos tempos de aquecimento o tornam a ferramenta errada; fornos de lote ou calcinadores indiretos seriam mais apropriados.

- Se seu foco principal é equilibrar a produtividade com o custo: Otimizar os controles de processo do forno, especialmente a velocidade de rotação e a eficiência do queimador, é crítico para gerenciar seu significativo custo energético.

Em última análise, o design de um forno rotativo alavanca brilhantemente a gravidade e a rotação para permitir um processo industrial contínuo e eficiente em uma escala massiva.

Tabela Resumo:

| Característica | Contribuição para Alta Produtividade |

|---|---|

| Processamento Contínuo | Elimina o tempo de inatividade, permitindo operação 24/7 para fluxo de material ininterrupto |

| Inclinação e Rotação | Usa gravidade e revolvimento para controlar o movimento do material e o tempo de residência |

| Escala Física | Grande volume interno permite o processamento de quantidades massivas de material |

| Transferência de Calor Contra-Corrente | Maximiza a eficiência energética para reações rápidas e de alta temperatura |

Desbloqueie Alta Produtividade com Soluções Personalizadas de Forno Rotativo da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você precisa de processamento escalável e contínuo para indústrias como cimento ou cal, ou soluções personalizadas para materiais específicos, entregamos sistemas confiáveis e eficientes para impulsionar sua produtividade e reduzir custos operacionais.

Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos de alta produtividade!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais