Em sua essência, os fornos rotativos são considerados ecologicamente corretos devido a uma combinação de alta eficiência térmica, processamento superior de materiais e compatibilidade com sistemas avançados de controle de emissões. Seu design rotativo único garante que os materiais sejam aquecidos uniformemente e processados completamente, o que simultaneamente maximiza o uso de energia, minimiza o desperdício de material e permite a captura eficaz de subprodutos nocivos.

A vantagem ambiental de um forno rotativo não vem de uma única característica, mas de seu design fundamental. A rotação contínua do tubo do forno é o mecanismo que permite uma excepcional eficiência energética, altas taxas de recuperação de material e controle eficaz da poluição.

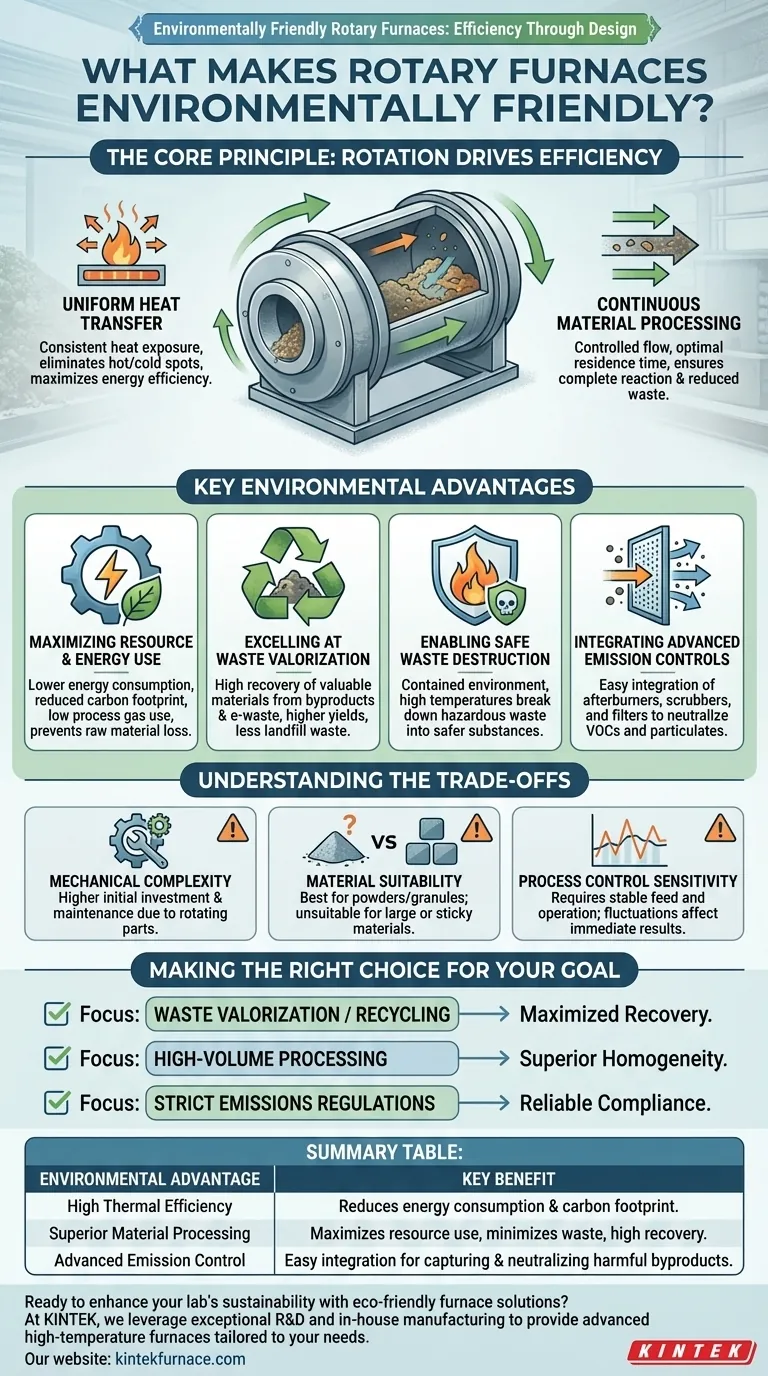

O Princípio Fundamental: Como a Rotação Impulsiona a Eficiência

A característica definidora de um forno rotativo é sua câmara cilíndrica longa (ou tubo) que é ligeiramente inclinada e gira lentamente. Este design é a base de seu desempenho ambiental.

Transferência de Calor Uniforme

O movimento de tombamento constante garante que cada partícula do material seja consistentemente exposta à fonte de calor. Isso elimina pontos quentes e frios comuns em fornos estáticos.

Essa uniformidade significa que a energia é transferida para o material com máxima eficiência, evitando a perda de energia térmica e reduzindo o consumo geral de combustível ou eletricidade.

Processamento Contínuo de Materiais

O material é alimentado na extremidade mais alta do tubo inclinado e move-se gradualmente para a extremidade inferior à medida que gira. Isso cria um fluxo contínuo e controlado.

Este processo garante que todo o material permaneça o tempo ideal no forno, levando a reações completas e evitando que material não processado se torne resíduo.

Principais Vantagens Ambientais Explicadas

O design eficiente de um forno rotativo se traduz diretamente em benefícios ambientais tangíveis, desde a redução de resíduos até o controle da poluição do ar.

Maximizando o Uso de Recursos e Energia

Devido ao aquecimento uniforme, os fornos rotativos atingem a temperatura de processo desejada usando menos energia. Isso reduz diretamente a pegada de carbono da operação.

O design também permite um consumo muito baixo de gás de processo e inclui medidas que evitam a dispersão da matéria-prima, garantindo que insumos valiosos não sejam perdidos.

Excelência na Valorização de Resíduos

Os fornos rotativos são altamente eficazes na recuperação de materiais valiosos de vários fluxos de resíduos, incluindo subprodutos industriais e lixo eletrônico.

Sua capacidade de processar materiais completamente significa maiores rendimentos e menos material valioso indo parar em aterros. Isso transforma um passivo de resíduos em um recurso valioso.

Permitindo a Destruição Segura de Resíduos

O ambiente contido e controlado de um forno rotativo é ideal para processar e destruir resíduos perigosos com segurança.

Altas temperaturas e tempos de residência controlados garantem a quebra completa de compostos orgânicos nocivos, convertendo-os em substâncias mais seguras e gerenciáveis.

Integrando Controles Avançados de Emissões

O fluxo de exaustão de ponto único do forno facilita a integração de sistemas avançados de controle de emissões, como pós-combustores, depuradores e filtros.

Esses sistemas capturam e neutralizam saídas prejudiciais como compostos orgânicos voláteis (COVs) e partículas antes que possam ser liberados na atmosfera.

Entendendo as Compensações

Embora altamente eficazes, os fornos rotativos não são uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Complexidade Mecânica

O tambor rotativo, as vedações e o sistema de acionamento introduzem complexidade mecânica não presente em fornos estáticos. Isso pode levar a um investimento inicial mais alto e a cronogramas de manutenção mais exigentes para garantir a confiabilidade.

Adequação do Material

Os fornos rotativos são excelentes no processamento de pós, grânulos e materiais pequenos e soltos. Geralmente não são adequados para objetos sólidos muito grandes ou materiais que possam derreter e aderir às paredes do forno, o que poderia interromper a ação de tombamento.

Sensibilidade ao Controle do Processo

Embora ofereça controle preciso, a natureza contínua do processo significa que as flutuações na taxa de alimentação ou na composição do material podem ter efeitos imediatos a jusante. Uma operação estável e consistente é fundamental para alcançar resultados ótimos.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno rotativo é a escolha certa, considere seu objetivo operacional principal.

- Se seu foco principal é a valorização ou reciclagem de resíduos: Um forno rotativo é uma escolha excepcional para maximizar a recuperação de materiais valiosos de diversos fluxos de resíduos.

- Se seu foco principal é o processamento de pós e grânulos de alto volume: O aquecimento uniforme fornecido pelo design rotativo garante homogeneidade e qualidade superiores do produto com um rendimento contínuo.

- Se seu foco principal é atender a regulamentações de emissões rigorosas: A compatibilidade do design com sistemas de controle avançados o torna uma solução confiável para processar materiais perigosos com segurança e minimizar a poluição do ar.

Em última análise, escolher um forno rotativo é uma decisão estratégica que alinha a eficiência operacional com a responsabilidade ambiental.

Tabela Resumo:

| Vantagem Ambiental | Benefício Chave |

|---|---|

| Alta Eficiência Térmica | Reduz o consumo de energia e a pegada de carbono através do aquecimento uniforme. |

| Processamento Superior de Materiais | Maximiza o uso de recursos, minimiza o desperdício e permite altas taxas de recuperação. |

| Controle Avançado de Emissões | Permite a fácil integração de sistemas para capturar e neutralizar subprodutos nocivos. |

Pronto para melhorar a sustentabilidade do seu laboratório com soluções de fornos ecologicamente corretas?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Seja você focado na valorização de resíduos, processamento de alto volume ou conformidade com regulamentações rigorosas de emissões, nossas soluções podem ajudá-lo a alcançar eficiência superior e responsabilidade ambiental.

Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico