Em sua essência, a adequação dos fornos de cadinho de grafite para aplicações de alta temperatura decorre da estrutura atômica única do grafite. Essa estrutura confere-lhe uma combinação excepcional de alta condutividade térmica, inércia química e a capacidade de manter a estabilidade mecânica em temperaturas extremas, atingindo até 3000°C.

A decisão de usar um forno de cadinho de grafite não se trata apenas de atingir uma alta temperatura. Trata-se de alcançar um ambiente de aquecimento precisamente controlado, uniforme e limpo, essencial para o processamento de materiais sensíveis e de alto desempenho.

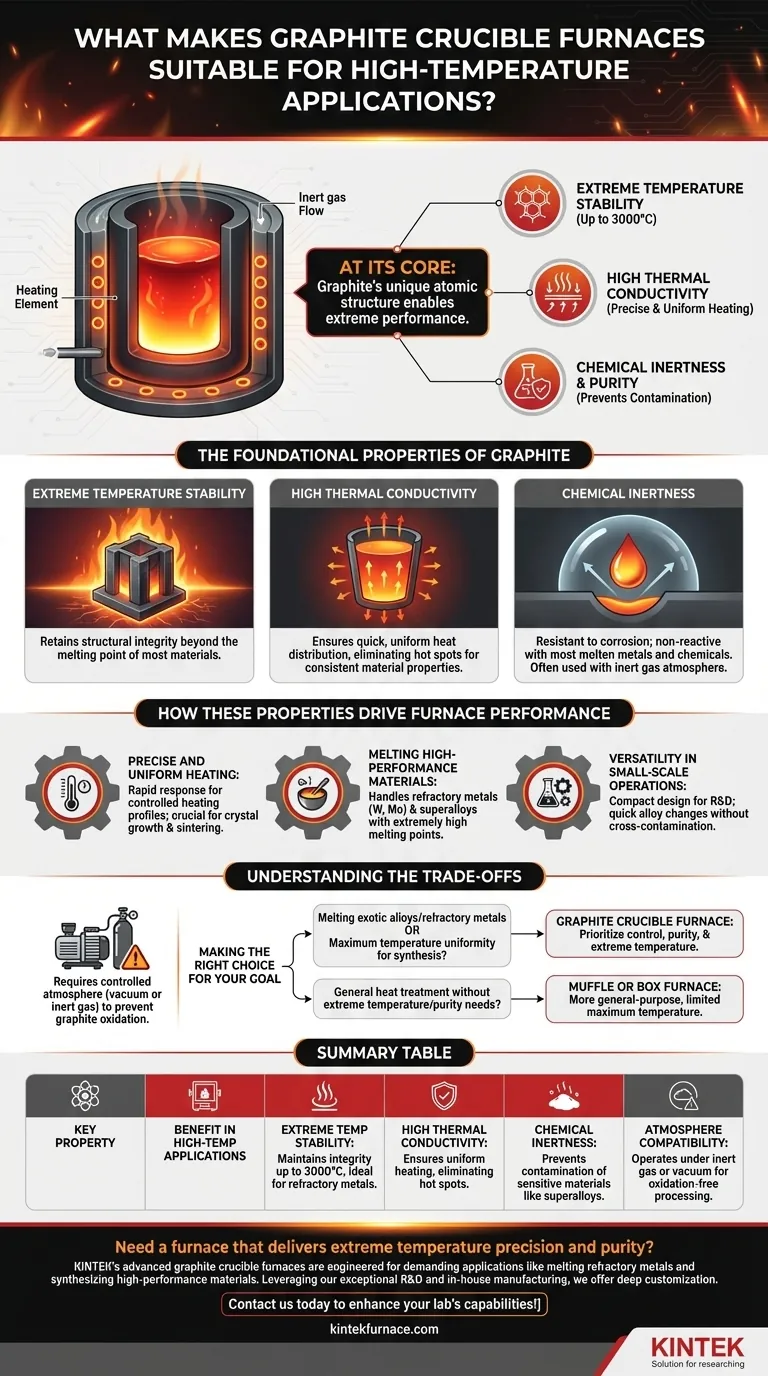

As Propriedades Fundamentais do Grafite

O desempenho do grafite em fornos é um resultado direto de suas características fundamentais de material. Entender essas propriedades explica por que ele é o material de escolha para processos térmicos exigentes.

Estabilidade em Temperaturas Extremas

A estrutura hexagonal e em camadas de átomos de carbono do grafite é incrivelmente estável. Isso permite que ele mantenha sua integridade estrutural e resistência mecânica em temperaturas muito acima do ponto de fusão da maioria dos metais e cerâmicas.

Alta Condutividade Térmica

Ao contrário de muitos materiais que resistem ao calor, o grafite o conduz excepcionalmente bem. Essa alta condutividade térmica garante que o calor seja distribuído de forma rápida e uniforme por todo o cadinho.

O resultado é uma excelente uniformidade de temperatura, eliminando pontos quentes e garantindo que todo o material em processamento experimente as mesmas condições térmicas. Isso é fundamental para propriedades consistentes do material.

Inércia Química e Pureza

O grafite é altamente resistente à corrosão e não reage prontamente com a maioria dos metais fundidos, ligas ou produtos químicos. Essa inércia é crucial para evitar a contaminação durante o processamento em alta temperatura.

Além disso, esses fornos podem operar com uma atmosfera de gás inerte (como argônio), o que evita a oxidação e outras reações indesejadas ao trabalhar com materiais sensíveis, como superligas ou metais refratários.

Como Essas Propriedades Impulsionam o Desempenho do Forno

A ciência dos materiais do grafite se traduz diretamente em vantagens operacionais chave que definem as capacidades do forno.

Aquecimento Preciso e Uniforme

A alta condutividade térmica do cadinho de grafite permite uma resposta rápida aos ajustes de temperatura. Isso possibilita um controle preciso do perfil de aquecimento e garante que a temperatura permaneça estável e uniforme em toda a carga de trabalho.

Esse nível de controle é essencial para aplicações como crescimento de cristais, sinterização de cerâmicas avançadas e criação de ligas especializadas, onde pequenas variações de temperatura podem arruinar o produto final.

Fusão de Materiais de Alto Desempenho

Muitos materiais avançados, como metais refratários (por exemplo, tungstênio, molibdênio) e superligas de alta temperatura, têm pontos de fusão extremamente altos. Fornos padrão simplesmente não conseguem atingir as temperaturas necessárias.

Os fornos de cadinho de grafite são projetados especificamente para operar nessa faixa, tornando-os uma das poucas opções viáveis para fundir e processar esses materiais exigentes.

Versatilidade em Operações de Pequena Escala

Esses fornos são frequentemente compactos, tornando-os ideais para pesquisa de laboratório, desenvolvimento e corridas de produção em pequena escala.

Seu design permite mudanças rápidas entre diferentes tipos de ligas sem o risco de contaminação cruzada, oferecendo um nível de flexibilidade difícil de alcançar com outros tipos de fornos.

Entendendo as Compensações

Embora poderosos, os fornos de cadinho de grafite são uma ferramenta especializada. Suas vantagens vêm com considerações que os diferenciam dos fornos de propósito mais geral.

A Necessidade de uma Atmosfera Controlada

O grafite se oxidará (queimará) na presença de ar em altas temperaturas. Portanto, operar esses fornos requer vácuo ou um preenchimento com gás inerte para proteger os componentes de grafite.

Isso adiciona uma camada de complexidade operacional em comparação com um forno de caixa com atmosfera de ar padrão.

Comparação com Outros Tipos de Fornos

Fornos mufla também podem atingir altas temperaturas rapidamente, mas eles isolam o material dos elementos de aquecimento, o que às vezes pode resultar em menor uniformidade de temperatura em comparação com um cadinho de grafite de aquecimento direto.

Fornos de caixa são cavalos de batalha duráveis construídos para uma ampla gama de aplicações. No entanto, eles geralmente usam elementos de aquecimento metálicos e isolamento fibroso, o que limita sua temperatura máxima e os torna inadequados para as condições extremas que o grafite lida facilmente.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o forno correto, você deve alinhar os pontos fortes do equipamento com seu objetivo principal.

- Se o seu foco principal for a fusão de ligas exóticas ou metais refratários: A capacidade de temperatura ultra-alta e o ambiente quimicamente inerte de um forno de cadinho de grafite são essenciais.

- Se o seu foco principal for a uniformidade máxima de temperatura para síntese de materiais: A condutividade térmica superior do grafite o torna a escolha ideal para criar materiais homogêneos e de alta qualidade.

- Se o seu foco principal for tratamento térmico geral sem necessidades extremas de temperatura ou pureza: Um forno mufla ou de caixa mais convencional e econômico é provavelmente a ferramenta melhor para o trabalho.

Em última análise, escolher um forno de cadinho de grafite é uma decisão de priorizar o controle, a pureza e a capacidade de temperatura acima de tudo.

Tabela de Resumo:

| Propriedade Chave | Benefício em Aplicações de Alta Temperatura |

|---|---|

| Estabilidade em Temperaturas Extremas | Mantém a integridade até 3000°C, ideal para metais refratários |

| Alta Condutividade Térmica | Garante aquecimento uniforme, eliminando pontos quentes |

| Inércia Química | Previne a contaminação de materiais sensíveis como superligas |

| Compatibilidade de Atmosfera | Opera sob gás inerte ou vácuo para processamento livre de oxidação |

Precisa de um forno que ofereça precisão e pureza de temperatura extremas? Os fornos avançados de cadinho de grafite da KINTEK são projetados para aplicações exigentes, como fusão de metais refratários e síntese de materiais de alto desempenho. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções de alta temperatura podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar