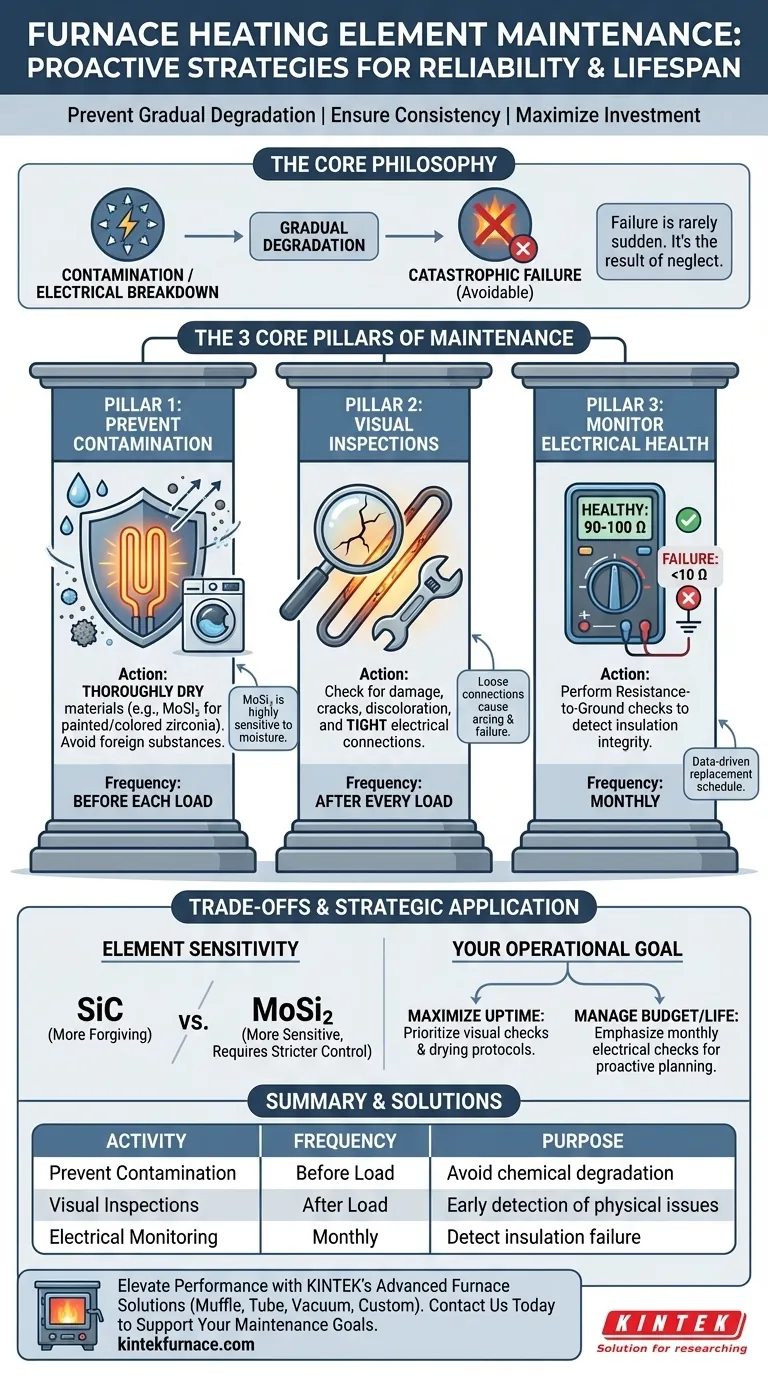

Em sua essência, a manutenção eficaz dos elementos de aquecimento de fornos se concentra em três atividades críticas: prevenir a contaminação, realizar inspeções visuais frequentes e monitorar a saúde elétrica do elemento. Essas etapas não se tratam apenas de limpeza; são uma estratégia proativa para evitar falhas catastróficas, garantir a consistência do processo e maximizar a vida útil operacional desses componentes caros.

O principal ponto a reter é que a falha do elemento de aquecimento raramente é um evento súbito. É quase sempre o resultado de uma degradação gradual por contaminação ou ruptura elétrica, ambas as quais podem ser identificadas e mitigadas com uma rotina de manutenção disciplinada.

Os Pilares Essenciais da Manutenção de Elementos

A verdadeira manutenção vai além da simples substituição. Ela envolve a criação de um ambiente onde os elementos de aquecimento possam funcionar de forma confiável dentro dos seus limites projetados. Isso requer um foco na prevenção e na detecção precoce.

Princípio 1: Prevenir a Contaminação na Fonte

A contaminação é a principal causa de falha prematura dos elementos. Substâncias estranhas podem reagir quimicamente com o material do elemento a altas temperaturas, levando à degradação, pontos fracos e eventual quebra.

Elementos de MoSi₂ (dissiliceto de molibdênio) são particularmente sensíveis a isso. Os técnicos devem garantir que todos os materiais sendo processados, como zircônia colorida ou pintada, sejam cuidadosamente secos antes de serem colocados no forno.

A umidade ou ligantes podem vaporizar e depositar-se nos elementos, iniciando uma reação química destrutiva. A adesão rigorosa à manutenção do forno e aos protocolos de preparação do material é inegociável.

Princípio 2: Realizar Inspeções Visuais Rotineiras

A inspeção física é a sua primeira linha de defesa. Uma rápida verificação visual pode revelar problemas em desenvolvimento muito antes de levarem a um desligamento térmico completo.

Após cada carga, os elementos devem ser inspecionados visualmente quanto a quaisquer sinais de dano físico, rachaduras ou descoloração.

Igualmente importante é verificar se todas as conexões elétricas estão apertadas. Uma conexão solta pode criar alta resistência, levando ao superaquecimento localizado, arco elétrico e falha tanto do elemento quanto do seu terminal.

Princípio 3: Monitorar Proativamente a Saúde Elétrica

Verificações visuais não conseguem ver tudo. Testes elétricos regulares fornecem uma medida quantitativa da saúde de um elemento e da sua integridade de isolamento.

Uma verificação mensal de resistência ao terra é uma ferramenta diagnóstica crítica, especialmente para fornos usados em aplicações exigentes como a cementação a vácuo de baixa pressão.

Este teste mede o quão bem o elemento está eletricamente isolado do corpo do forno. Um elemento saudável e bem isolado normalmente mostrará uma resistência de 90-100 ohms. Uma leitura que caia abaixo de 10 ohms é um claro indicador de falha de isolamento, significando que o elemento está em curto com o terra e requer substituição imediata.

Compreendendo as Trocas: Processo vs. Tipo de Elemento

As referências observam que tanto os elementos de SiC (carbeto de silício) quanto os de MoSi₂ podem sofrer contaminação, mas os elementos de MoSi₂ são "mais sensíveis". Isso destaca uma troca operacional crítica.

O Impacto da Sensibilidade do Elemento

Embora os elementos de MoSi₂ possam oferecer vantagens de desempenho específicas em certas faixas de temperatura, sua maior sensibilidade à contaminação exige um controle de processo mais rigoroso.

Isso significa que uma instalação que utiliza elementos de MoSi₂ deve investir mais pesadamente em protocolos de preparação de material, como a pré-secagem, para proteger seu investimento. A carga de manutenção está diretamente ligada à química do elemento.

Escolher um Elemento vs. Adaptar um Processo

A decisão não é apenas sobre qual elemento comprar, mas qual filosofia de manutenção e operação adotar. Um elemento menos sensível como o SiC pode ser mais tolerante a pequenas variações no processo, enquanto um elemento de MoSi₂ de alto desempenho requer um ambiente de alta disciplina para prosperar.

Como Aplicar Isso à Sua Operação

Um plano de manutenção estruturado transforma reparos reativos em um fluxo de trabalho operacional previsível e econômico. Use as seguintes diretrizes para construir sua cadência.

- Se o seu foco principal é maximizar o tempo de atividade: Priorize as inspeções visuais após cada carga e a estrita adesão aos protocolos de secagem do material para prevenir as causas mais comuns de falha súbita.

- Se o seu foco principal é prolongar a vida útil dos componentes e gerenciar o orçamento: Enfatize as verificações mensais de resistência ao terra para criar um cronograma de substituição baseado em dados, permitindo que você solicite peças e planeje o tempo de inatividade proativamente.

Em última análise, a manutenção disciplinada muda seu relacionamento com seu equipamento de reativo para estratégico, garantindo que a confiabilidade seja um resultado do seu processo, não uma questão de sorte.

Tabela Resumo:

| Atividade de Manutenção | Ação Chave | Frequência | Propósito |

|---|---|---|---|

| Prevenir Contaminação | Secar materiais completamente, evitar substâncias estranhas | Antes de cada carga | Prevenir degradação química e falha prematura |

| Inspeções Visuais | Verificar danos, rachaduras, descoloração e conexões apertadas | Após cada carga | Detecção precoce de problemas físicos e conexões soltas |

| Monitoramento da Saúde Elétrica | Realizar verificações de resistência ao terra | Mensal | Detectar falha de isolamento e planejar substituições proativas |

Garanta que seus elementos de aquecimento de forno funcionem com desempenho máximo com as soluções avançadas da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Mufla, Fornos Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas, aumentando a confiabilidade e prolongando a vida útil dos componentes. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de manutenção e aumentar a eficiência operacional!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil